Какой металл использовать при автомобильной сварке: откройте секреты мастеров

Подберите правильный тип электрода для конкретной детали

Какой металл использовать при автомобильной сварке: откройте секреты мастеров?

Выбор правильного типа металла и электрода имеет решающее значение для качественной сварки автомобильных деталей. Профессиональные автослесари знают, что не существует универсального решения — все зависит от конкретной детали, которую предстоит сварить.

Для начала определите тип металла свариваемой детали. Большинство автомобильных конструкций изготавливают из стали, чаще всего низкоуглеродистой или легированной. Реже встречаются алюминиевые, хромомолибденовые и другие сплавы. Обычно маркировка металла указана в технической документации на автомобиль.

Для сварки углеродистой стали подойдут рутиловые или основные электроды. Первые дают стабильную дугу и хорошее формирование шва, вторые — более глубокое проплавление. Легированную сталь лучше всего варить целлюлозными электродами, обеспечивающими плавное плавление металла.

Алюминиевые сплавы требуют специальных алюминиевых или кремнийорганических электродов, предотвращающих окисление. Детали из чугуна сваривают никелевым электродом. Для меди и ее сплавов используют медные легированные электроды. При сварке нержавеющей стали применяют специализированные нержавеющие электроды.

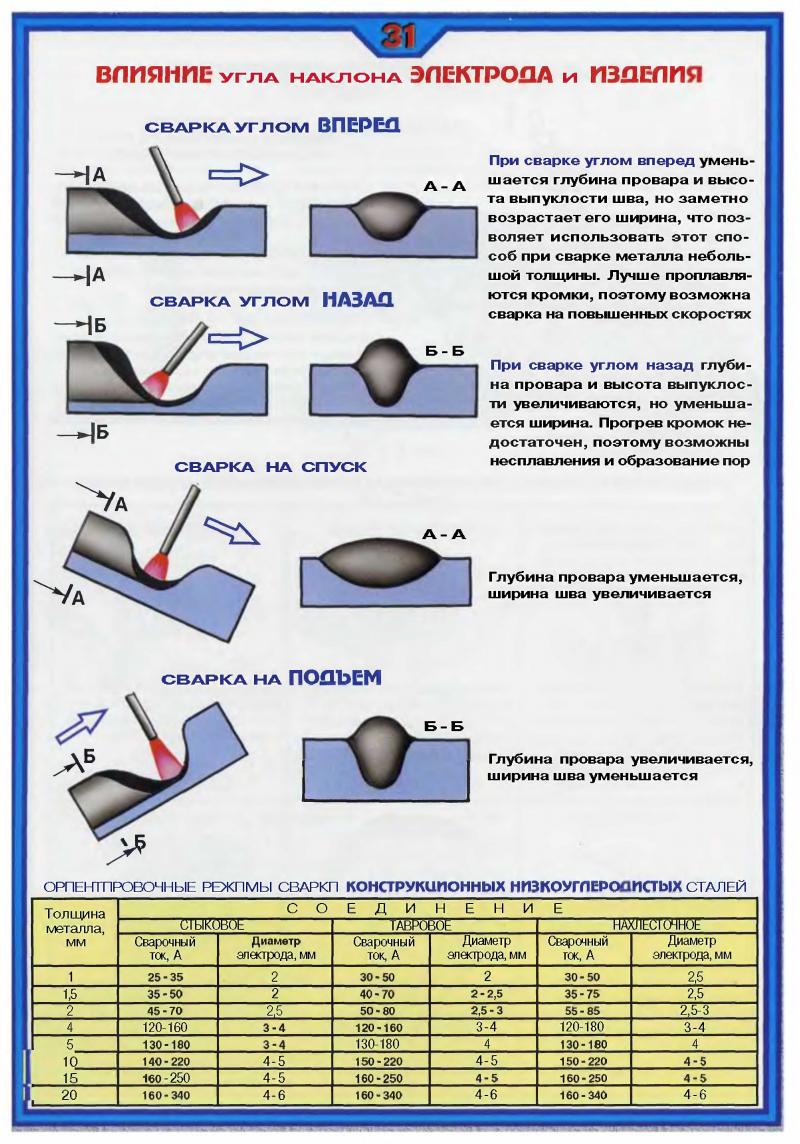

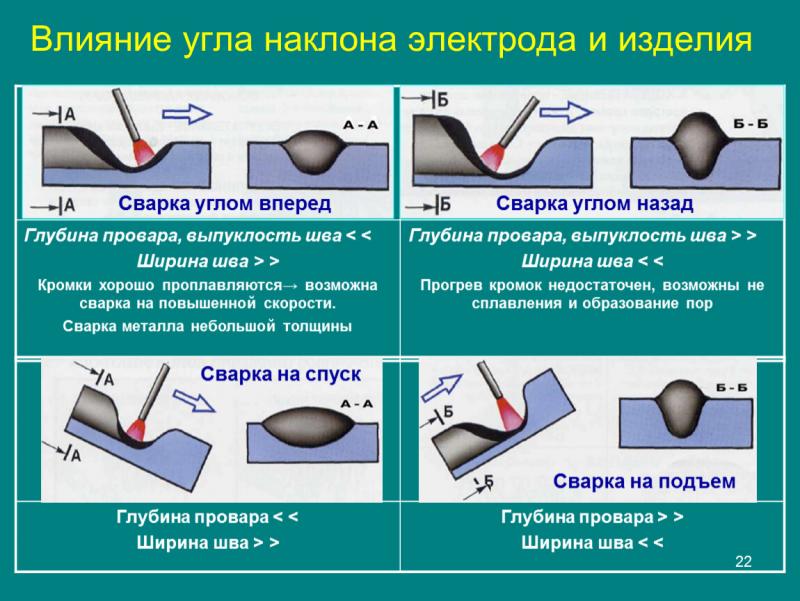

Помимо типа металла, учитывайте также толщину детали. Для тонких листов подойдут электроды малого диаметра, обеспечивающие неглубокое проплавление. Массивные детали требуют мощных электродов для создания глубокого провара.

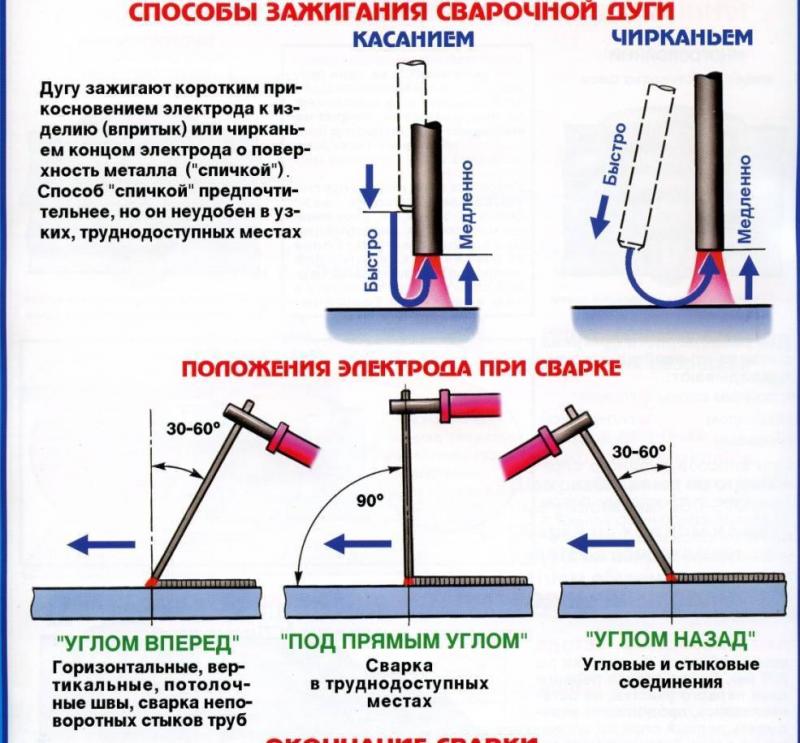

Обратите внимание и на положение свариваемого шва — для потолочных швов нужны электроды с рутиловым или основным покрытием, дающие стабильную мягкую дугу. Для горизонтальных и вертикальных швов подойдут универсальные целлюлозные электроды.

Таким образом, учитывая тип металла, толщину детали и положение шва, можно подобрать оптимальный электрод для конкретной автомобильной детали. Это гарантирует качественную сварку без дефектов и позволит добиться идеального соединения. Следуйте рекомендациям профессионалов — и ваш автомобиль будет как новый!

Оцените толщину металла и выберите соответствующий ток сварки

Друзья, вы когда-нибудь задумывались, какой металл лучше использовать при автомобильной сварке? Я долго разбирался в этом вопросе и хочу поделиться опытом, чтобы помочь вам создать качественное соединение деталей. В конце концов, надежность авто напрямую зависит от мастерства сварщика!

Итак, один из главных моментов — это оценка толщины металла, из которого сделана деталь. Берем штангенциркуль и тщательно замеряем. Если лист тонкий, то есть до 2-3 мм, можно обойтись малым током — 60-80 А будет достаточно. Так мы избежим прожога насквозь.

А вот с mehr dicken Blechen так не получится — придется выставлять ток побольше, чтобы расплавить металл по всей глубине. Для листа толщиной 5-10 мм я бы посоветовал ток 110-150 А. А если более 10 мм — тут уже нужна настоящая мощь, 200 А и выше. Конечно, можно купить особые электроды для глубокого провара, но сильный ток — надежнее.

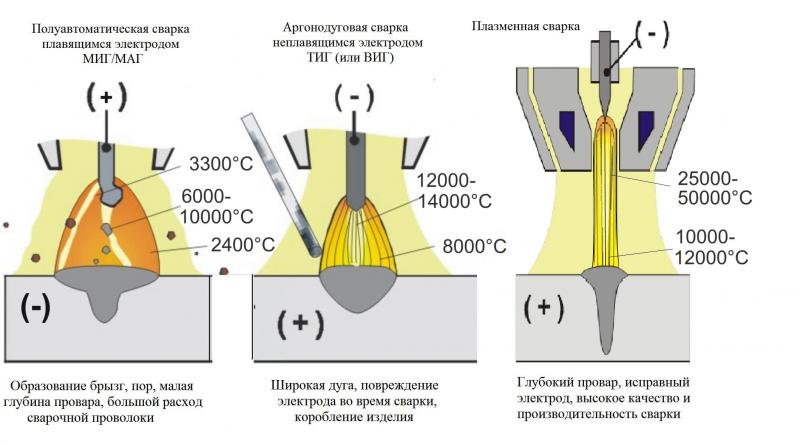

Кстати, не забывайте про полярность! Для большинства металлов электрод нужно подключать к минусу. Исключение — алюминий и магний, для них наоборот плюс на электрод. А то можно испортить шов окислением.

Ну и теперь самое главное — выбор материала электрода и свариваемого металла. Я вам скажу откровенно — тут все зависит от конкретной ситуации. Если деталь стальная, особенно низкоуглеродистая, подойдут дешевые углеродистые или рутиловые электроды. А вот для легированных, высокопрочных сталей нужны специальные электроды, чтобы свойства металла не испортить.

С алюминием и чугуном вообще отдельная история. Алюминий требует непременно алюминиевых электродов, иначе окислится. Чугун я бы вообще варил только никелевым электродом, на остальные можно не надеяться. Ну и для экзотических металлов — меди, титана и так далее — тоже нужно подбирать специальные материалы.

В общем, как видите, это целая наука! Но если учесть все нюансы — толщину, ток, полярность и особенно тип металла и электрода, можно добиться идеального качества сварки. Тогда ваш автомобиль будет как новый. Ребята, надеюсь, мои советы помогут вам в этом нелегком деле. Удачи и отличных швов!

Очистите свариваемые кромки от ржавчины и краски

Друзья, сегодня я поделюсь с вами важными секретами профессиональной автомобильной сварки. Ведь от качества соединения часто зависит безопасность водителя и пассажиров. Поэтому нужно знать все тонкости этого непростого дела.

Один из ключевых моментов, на который часто не обращают внимания начинающие автослесари — тщательная подготовка свариваемых кромок. Нужно полностью удалить с них ржавчину, окалину, краску и прочие загрязнения. Иначе они попадут в сварочную ванну и испортят шов.

Для очистки подойдет ручная металлическая щетка, напильник или абразив. Главное — довести поверхность до чистого металла. Это позволит расплаву равномерно растечься и проникнуть в основной материал. Шов получится прочным и качественным.

Особенно тщательно нужно работать с ржавчиной и старой краской. Эти загрязнения могут сильно повлиять на свойства шва — сделать его пористым и хрупким. Поэтому лучше потратить лишние 10-15 минут на очистку, чем потом переделывать некачественную сварку.

Не забудьте также обезжирить поверхность перед сваркой. Для этого подойдет ацетон или специальные обезжиривающие составы. Жир, масло, смазка — все это может привести к дефектам сварного шва.

Кстати, о дефектах. Иногда опытные сварщики специально оставляют слой краски в зоне шва. Это нужно при сварке высоколегированных коррозионностойких сталей, чтобы избежать коррозии. Так что не всегда нужно удалять краску полностью, в некоторых случаях тонкий слой можно оставить.

Ну и конечно, не забудьте про защиту от брызг расплавленного металла! Используйте специальную одежду, перчатки и маску. Безопасность превыше всего.

Друзья, надеюсь эти несложные, но важные советы помогут вам в автосварке. Поверьте, правильная подготовка поверхности — залог крепкого и надежного шва. Тогда ваш автомобиль прослужит долгие годы!

Выбирайте сухие электроды без трещин на обмазке

Здравствуйте, друзья! Сегодня я расскажу вам о важных нюансах выбора электродов для автомобильной сварки. Ведь от их качества зависит прочность сварного шва и надежность конструкции.

Прежде всего, электрод должен быть сухим. Влажные или подмоченные электроды лучше выбрасывать — при сварке они дают больше брызг и дыма, шов получается неровным. Поэтому храните упаковку электродов в сухом месте, ни в коем случае не допускайте попадания влаги.

Внимательно осмотрите поверхность и кончик электрода. Обмазка не должна иметь трещин, отслоений и повреждений. Это приведет к нестабильному горению дуги и дефектам на шве. Даже небольшие дефекты обмазки могут испортить весь процесс сварки.

Отдавайте предпочтение известным производителям электродов. Дешевые некачественные электроды часто имеют неровную поверхность обмазки, что влияет на формирование шва. Лучше не экономить на таких расходниках.

Перед сваркой обязательно заточите кончик электрода на абразивном камне. Это позволит легче зажечь дугу и сосредоточить тепло в нужной точке. Тупой электрод дает разбрызгивание расплавленного металла и нестабильное горение.

В процессе сварки следите, чтобы кончик электрода не касался металла. Это приведет к прилипанию расплавленных частиц и загрязнению обмазки. При необходимости используйте молоток для отделения электрода.

После работы не забудьте закрыть оставшиеся электроды сухой тканью, чтобы избежать подсыхания обмазки. Правильное обращение позволит максимально использовать их ресурс.

Вот такие несложные советы помогут вам выбрать качественные электроды для автомобильной сварки. А главное — обеспечат оптимальные условия для формирования прочного, надежного сварного соединения. Удачи вам и отличных швов!

Используйте защитный газ при сварке тонких листов

Здравствуйте! Сегодня я поделюсь с вами полезными советами по сварке тонколистового металла в авторемонте. Это пригодится при рихтовке кузова или замене элементов подвески.

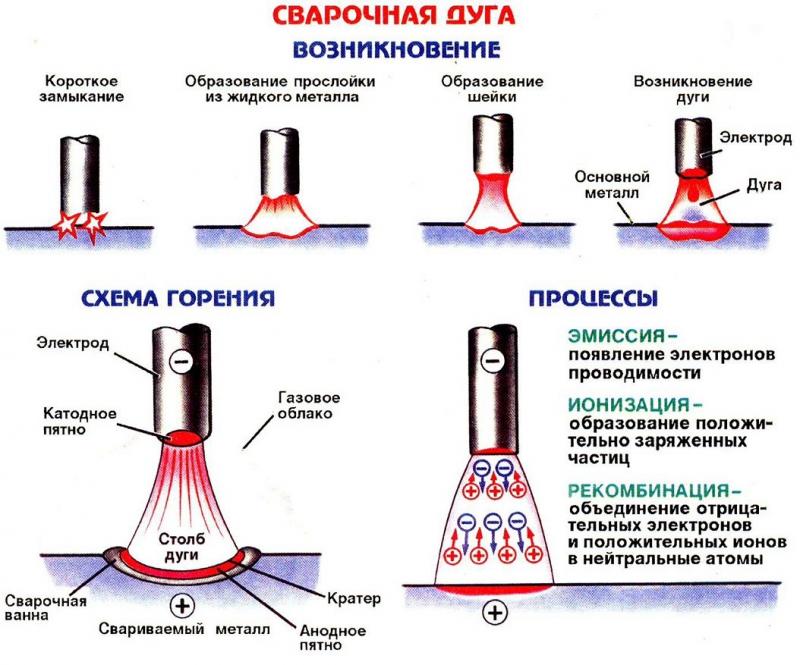

Когда толщина металла невелика — около 2 мм и меньше, обычная дуговая сварка дает слишком глубокое проплавление. Это приводит к прожогам, подтекам расплава и ослаблению конструкции. Что делать?

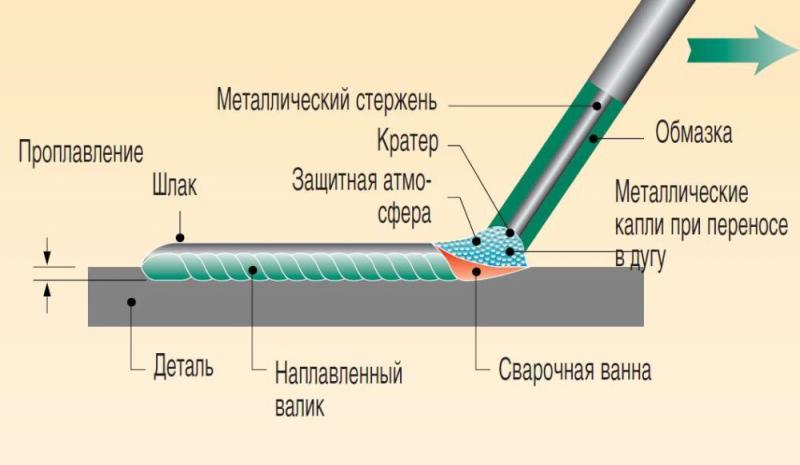

Отличным решением станет использование защитного газа, например аргона или смеси аргона с углекислым газом. Газ подается через сопло в зону сварки и образует вокруг нее защитную атмосферу, не допуская контакта с кислородом воздуха.

Благодаря этому сварка в среде инертного газа позволяет получить очень плотный, гладкий шов нужной глубины без окисления и разбрызгивания. Просто идеально для тонкого листа!

Конечно, понадобится специальное оборудование — газовый баллон, редуктор, горелка с соплом. Но это того стоит, ведь качество сварки намного выше. Да и настроить все не сложнее, чем обычный полуавтомат.

Хочу предостеречь новичков от одной распространенной ошибки. Нельзя использовать углекислый газ в чистом виде, это приведет к пористости шва! Обязательно разбавляйте его аргоном в пропорции 1:1 или 1:2.

Ну и конечно, не забудьте про технику безопасности при работе с газовыми баллонами. Используйте перчатки, защитные очки, проверяйте герметичность соединений. Будьте внимательны!

Вот вам основные советы по сварке тонкого металла в автосервисе. Уверен, газовая защита сделает ваши швы идеальными! Пишите в комментариях, если есть вопросы.

Для алюминия применяйте специальные алюминиевые электроды

Друзья, сегодня я расскажу вам об особенностях сварки алюминия и его сплавов при ремонте автомобилей. Этот легкий металл требует осторожного подхода, чтобы получить качественное соединение.

Главное правило — для сварки алюминия нужны специализированные алюминиевые электроды. Они содержат элементы, образующие с алюминием прочные интерметаллиды. Это обеспечивает хорошее формирование шва.

Обычные стальные или даже нержавеющие электроды использовать нельзя! Их обмазка вступит в реакцию с алюминием, шов получится хрупким и пористым. Такое соединение быстро разрушится под нагрузкой.

Еще один нюанс — алюминий очень чувствителен к окислению. Поэтому сварку ведут на постоянном токе обратной полярности, когда электрод подключается на «-«, а деталь на «+». Также применяют специальные флюсы.

Обязательно зачищайте место сварки от оксидной пленки, иначе она попадет в сварочную ванну. А после сварки удаляйте оксиды с поверхности шва.

Для лучшего формирования шва используйте подкладки из меди, нержавейки или специальных термостойких сплавов. Они предотвратят прожог и улучшат отвод тепла из зоны сварки.

И конечно, выбирайте режим с минимально возможным током. Алюминий хорошо сваривается даже при 100-120 А, это поможет избежать разрушения металла.

Следуя этим простым рекомендациям и используя правильные электроды, вы получите качественное и надежное соединение алюминиевых автодеталей. Успехов вам и хороших швов!

Сваривайте взахлест с нахлестом не менее 30 мм

Здравствуйте! Сегодня я поделюсь несколькими полезными советами по сварке нахлесточных швов при ремонте автомобилей. Правильное выполнение таких соединений — залог прочности и долговечности конструкции.

Один из ключевых моментов — обеспечить достаточный нахлест свариваемых кромок. Оптимальное значение — не менее 30 мм. Это позволит получить плавный переход от одной детали к другой и равномерно распределить напряжения.

При меньшем нахлесте, например 10-15 мм, сварка будет более сложной, а шов — подвержен концентрации напряжений и разрушению. Так что не экономьте на длине!

Обязательно скосите кромки под углом 30-40 градусов и зачистите их от окалины. Это улучшит смачивание расплавом и позволит корневой проплавить основной металл.

Сварку ведите так, чтобы расплавлять обе кромки и часть основного металла. Двигайте электродом размашистыми движениями вдоль шва, не задерживаясь в одной точке.

После заполнения разделки выполните заполняющие проходы по середине шва, чтобы добиться равномерного усиления. Завершите усилением обратной стороны.

И не забудьте про защиту от брызг! Используйте спецодежду, перчатки и маску — расплавленный металл может вызывать серьезные ожоги.

Следуя этим простым рекомендациям и соблюдая технику безопасности, вы сможете выполнить качественный прочный нахлесточный шов. Удачи в авторемонте!

Соблюдайте правильный зазор между деталями 1-2 мм

Здравствуйте, друзья! Сегодня я поделюсь важными нюансами, на что нужно обратить внимание при подгонке деталей перед сваркой.

Один из ключевых моментов — соблюдение оптимального зазора между свариваемыми кромками. Рекомендуемое значение — 1-2 мм. Это позволяет обеспечить хорошее заполнение шва расплавом без подтеков.

Слишком большой зазор, скажем 5-8 мм, будет сложно заполнить за один проход. Придется делать много слоев, что увеличивает риск дефектов. И шов получится неаккуратным.

А вот при плотном прилегании кромок основной металл может не проплавиться. Кроме того, тепло будет отводиться медленнее, что приведет к перегреву и разупрочнению металла.

Идеальный вариант — когда зазор чуть больше толщины металла. Тогда сварочная ванна заполнит его с небольшим проплавлением основного материала. Шов будет качественным и аккуратным.

Для создания нужного зазора используйте стальные прокладки. Их легко изготовить из отрезков арматуры или полосы. Устанавливайте по 2-4 прокладки с двух сторон.

Следите за зазором на всем протяжении будущего шва. Даже небольшое отклонение приведет к дефектам. Тщательная подгонка — залог успешной сварки!

Надеюсь, эти советы помогут вам в авторемонте. Пишите в комментариях, если есть вопросы!

Делайте прихватки через каждые 50-100 мм шва

Приветствую! Сегодня я расскажу об одном полезном приеме, который поможет вам выполнить ровный качественный шов при сварке — использовании прихваток.

Прихватки — это короткие приварки, которые фиксируют детали в нужном положении перед сваркой. Их делают через каждые 50-100 мм вдоль будущего шва.

Зачем они нужны? Во-первых, прихватки надежно удерживают кромки, не давая им сместиться при сварке. А значит, зазор будет постоянным, и шов получится ровным.

Во-вторых, они снимают деформацию, возникающую из-за неравномерного нагрева металла. Распределяя напряжения, прихватки уменьшают коробление.

Как правильно делать прихватки? Длина каждой — около 10-15 мм, глубина проплавления — не более 2-3 мм. Сваривайте на минимальном токе, чтобы не перегреть металл.

После основной сварки шва обязательно зачистите прихватки шлифмашинкой заподлицо с поверхностью. Иначе они будут концентраторами напряжений.

Применяя этот простой, но действенный прием, вы сможете выполнить идеально ровный шов без деформаций. Рекомендую использовать прихватки при любой сварке!

Если есть вопросы или свои советы — делитесь в комментариях! Всегда рад общению.

Не допускайте перегрева металла во время сварки

Какой металл использовать при автомобильной сварке: откройте секреты мастеров?

Выбор правильного металла — ключевой момент при автомобильной сварке. От этого зависит прочность конструкции и безопасность водителя и пассажиров.

Стальные листы кузова

Для восстановления кузовных панелей обычно применяют низкоуглеродистую сталь толщиной 0,8-1 мм. Этот материал обеспечивает необходимую жесткость и в то же время легко обрабатывается и хорошо сваривается. При заказе заготовок нужно учитывать марку стали — 08пс, 08Ю или аналоги.

Усилительные элементы

Для дополнительного усиления рамы, порогов и других несущих конструкций используют сталь более высокой прочности. Хороший выбор — сталь марки 09Г2С толщиной 2-4 мм. При сварке требуется предварительный подогрев для предотвращения образования трещин.

Выхлопная система

Для элементов выхлопа лучше всего подходит нержавеющая сталь — она устойчива к коррозии и перепадам температур. Чаще всего используют марку 08Х18Н10Т. Сварка нержавейки требует определенных навыков, поэтому стоит потренироваться на отработанных деталях.

Помимо правильного выбора металла, при сварке автомобиля важно соблюдать режимы термообработки, чтобы избежать коробления и растрескивания. Не допускайте перегрева металла. Используйте теплоотводящие экраны при сварке тонких листов. После сварки дайте конструкции медленно остыть под укрывным материалом.

Таким образом, подбирая металл в зависимости от назначения детали и соблюдая технологию сварки, можно добиться надежного соединения элементов автомобиля.

Используйте медный подкладной лист на тонких деталях

Выбор подходящего металла — ключевая задача при автомобильной сварке. Правильный выбор материала позволит создать прочное и надежное соединение.

При сварке тонких кузовных панелей важно контролировать тепловложение, чтобы избежать прожогов и деформации металла. В таких случаях используют медный подкладной лист толщиной 1-2 мм. Он отводит избыточное тепло от сварного шва и детали, предотвращая перегрев.

Медь обладает высокой теплопроводностью, в 4 раза превышающей теплопроводность стали. Поэтому даже тонкий слой меди эффективно рассеивает тепло от сварочной дуги. Кроме того, медь хорошо сопротивляется коррозии и окислению при высоких температурах.

Технология сварки с медным подкладным листом такова:

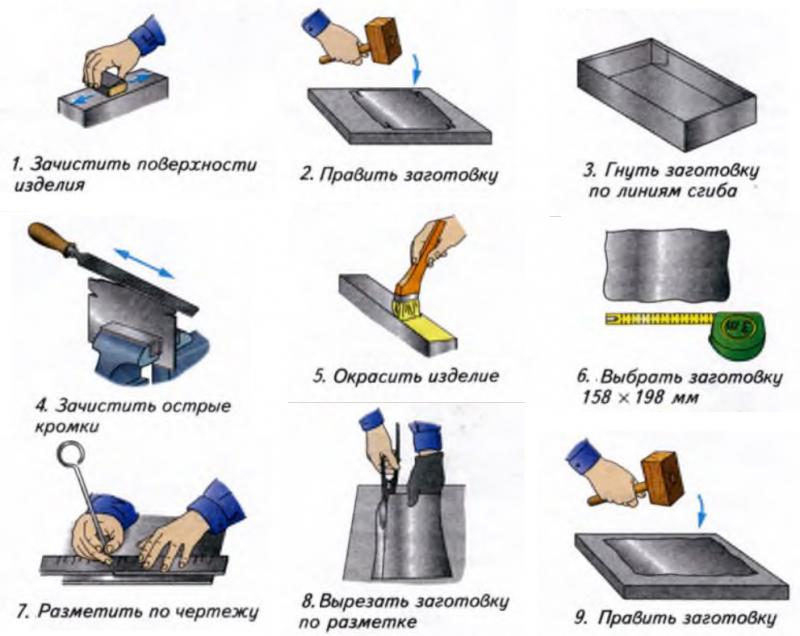

- Зачищаем поверхность деталей от ржавчины, окалины, краски.

- Устанавливаем детали с зазором 1-2 мм.

- Подкладываем медный лист под деталь.

- Производим сварку короткими прихватками, двигаясь вдоль шва.

- Даем остыть и удаляем подкладной лист.

При этом важно не перегреть медь, иначе она может оплавиться и спекаться со свариваемым металлом. Контролируйте температуру по цвету накала меди.

Кроме медного листа, для отвода тепла можно использовать алюминиевый, латунный или медно-никелевый сплав. Главное — подобрать подкладной металл с высокой теплопроводностью и температурой плавления выше сварочной.

Сварка пластиковых элементов

Для соединения пластиковых деталей, таких как бамперы, обвесы, спойлеры, применяют специальную технологию. Используют проволоку из полиамида, которая плавится при нагреве и склеивает пластиковые поверхности.

Преимущества этого метода:

- Отсутствие искр и брызг расплавленного металла.

- Минимальная деформация деталей.

- Высокая эстетичность и герметичность швов.

Таким образом, применяя специальные материалы и технологии, можно качественно сваривать разные элементы автомобиля.

После сварки зачищайте шв абразивным кругом

При автомобильной сварке правильный подбор и подготовка металла — залог прочного соединения. Но это еще не все. Для качественного результата важно грамотно обработать сварной шов.

После окончания сварки на поверхности остаются наплывы, бугорки расплавленного металла, окалина. Это не только портит внешний вид, но и снижает механические свойства шва. Поэтому обязательно нужно зачистить сварной шов.

Для зачистки используют абразивные круги на бакелитовой или вулканитовой связке с зернистостью P40-P60. Круги бывают плоские, чашечные, конические — выбираем в зависимости от типа сварного соединения.

Технология зачистки шва:

- Устанавливаем абразивный круг в угловую шлифмашинку.

- Плавными движениями снимаем наплывы и неровности, двигаясь вдоль шва.

- Обрабатываем сварной шов до получения ровной поверхности.

- При необходимости меняем зернистость круга для чистовой обработки.

Важно регулировать скорость вращения круга и усилие прижима, чтобы не перегреть металл. Оптимальная скорость зачистки — 80-120 м/мин.

После абразивной обработки поверхность имеет шероховатость Ra 25-40 мкм. Для улучшения внешнего вида шов доводят надфилем или наждачной бумагой до зеркальности.

Термическая обработка

Сварной шов и околошовную зону подвергают термической обработке с целью снятия внутренних напряжений и повышения прочности.

Режимы обработки:

- Отпуск при температуре 600-650°С в течение 1-2 часов.

- Нормализация — нагрев до 850-900°С с последующим охлаждением на воздухе.

Термообработку проводят после зачистки и визуального контроля сварного соединения.

Таким образом, грамотная послесварочная обработка методами абразивной зачистки и термической обработки позволяет значительно повысить качество сварных швов при ремонте автомобиля.

Нанесите антикоррозийное покрытие на готовый шов

При сварке автомобиля очень важно не только правильно подобрать металл, но и качественно защитить сварной шов от коррозии.

После зачистки и термообработки на поверхности шва остаются микротрещины и поры, через которые начинают проникать влага и кислород. Это запускает коррозионные процессы. Чтобы их предотвратить, на шов наносят антикоррозионное покрытие.

Грунтовка

В качестве грунта используют эпоксидную или полиуретановую грунтовку по металлу. Она заполняет микронеровности, сцепляется с металлом и создает прочный барьер для влаги и кислорода.

Технология грунтования:

- Обезжириваем поверхность.

- Наносим 1-2 слоя грунта кистью, валиком или краскопультом.

- Сушим каждый слой в соответствии с инструкцией.

Мастика

Для дополнительной защиты поверх грунта наносят битумную, каучуковую или полиуретановую мастику в 2-3 слоя.

Мастика обладает эластичностью, надежно изолирует от воды и герметизирует шов.

Лакокрасочное покрытие

Финишное покрытие наносят поверх мастики — обычно двухкомпонентный акриловый или полиуретановый лак. Это придает шву эстетичный внешний вид и дополнительно защищает от коррозии.

Качественно выполненное антикоррозийное покрытие прослужит не менее 5 лет. Не стоит экономить на материалах — от этого зависит срок службы сварного шва.

Таким образом, правильный подбор металла, аккуратная сварка и надежная защита швов — залог долговечного ремонта автомобиля.

Проверяйте качество соединения визуально и дефектоскопом

Чтобы быть уверенным в надежности сварного соединения на автомобиле, недостаточно правильно подобрать металл и технологию сварки. Обязательно нужно проверить качество шва.

Визуальный контроль

В первую очередь, весь шов осматривают визуально. Оценивают ровность и гладкость поверхности, отсутствие видимых дефектов.

На что обращать внимание:

- сквозные прожоги;

- наплывы, бугристость шва;

- неравномерная ширина шва;

- непровары в корне шва;

- трещины.

При обнаружении дефектов участок переваривают или усиливают накладками.

Дефектоскопия

Для выявления внутренних дефектов используют такие виды контроля:

- Радиография (просвечивание рентгеновскими лучами).

- Ультразвуковая дефектоскопия.

- Магнитопорошковая дефектоскопия.

Эти методы позволяют обнаружить расслоения, несплавления, поры, трещины внутри сварного шва и околошовной зоны.

Обычно контролируют 5-10% длины всех стыковых соединений и 100% длины точечных и угловых швов.

Механические испытания

Для проверки прочности сварных соединений применяют разрушающие методы:

- Испытание на статический изгиб.

- Испытание на сплющивание.

- Испытание на растяжение.

Такая комплексная проверка гарантирует надежность сварных швов и безопасность конструкции автомобиля.

Тренируйтесь на образцах перед сваркой ответственных деталей

Чтобы качественно выполнить автомобильную сварку, очень важны практические навыки. Даже если вы теоретически знаете, какой металл и режимы использовать, на реальных деталях сразу получить идеальный результат не выйдет. Поэтому обязательно нужно потренироваться.

Подготовка образцов

Идеально для тренировки подходят отработанные детали со схожим сечением, толщиной металла и типом соединения. Например, для сварки порогов можно использовать старую пороговую балку.

Перед сваркой образцы зачищают от грязи, ржавчины, краски и обезжиривают. Складывают встык или внахлест под нужным углом.

Отработка техники сварки

На образцах можно потренировать:

- Зажигание дуги и формирование ванны.

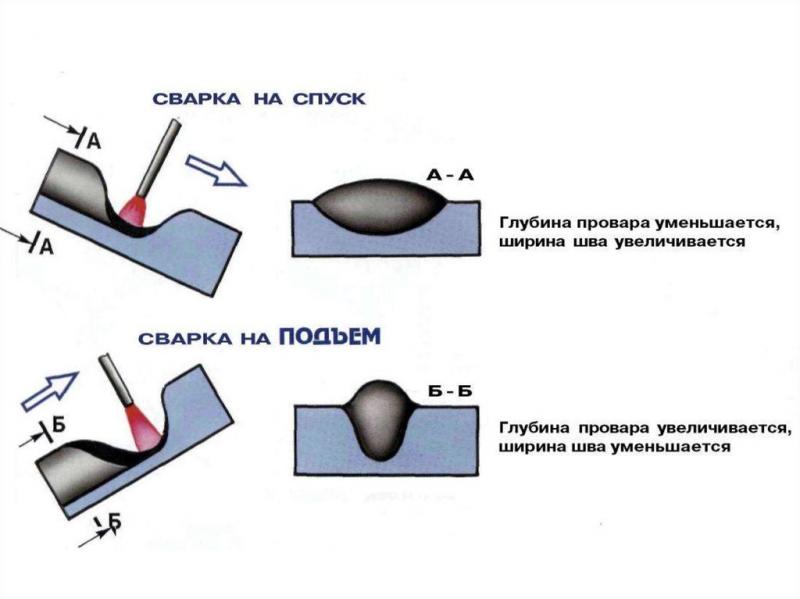

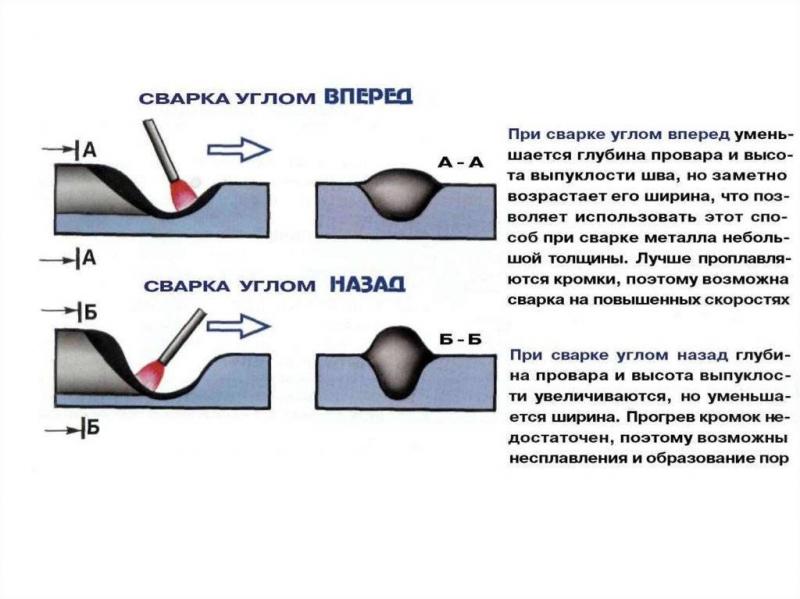

- Технику ведения электрода под разными углами.

- Скорость сварки в разных пространственных положениях.

- Контроль тепловложения.

Проваривайте швы с разной глубиной проплавления, на разных режимах. Экспериментируйте с параметрами для выбора оптимальных.

Анализ результатов

Внимательно осматривайте готовые образцы, оценивайте внешний вид и геометрию шва. Выявляйте дефекты, анализируйте их причины и исправляйте технику.

Отрабатывайте сварку до стабильного получения качественных соединений без дефектов. И только после этого можно приступать к ответственным деталям.

Тренировка на образцах — обязательное условие для овладения навыком сварки. Потратьте время, но зато потом будете уверенно выполнять сварку нужного металла при ремонте автомобиля.