Как работает масляный насос: все тонкости устройства для идеальной смазки двигателя

Назначение масляного насоса в системе смазки двигателя

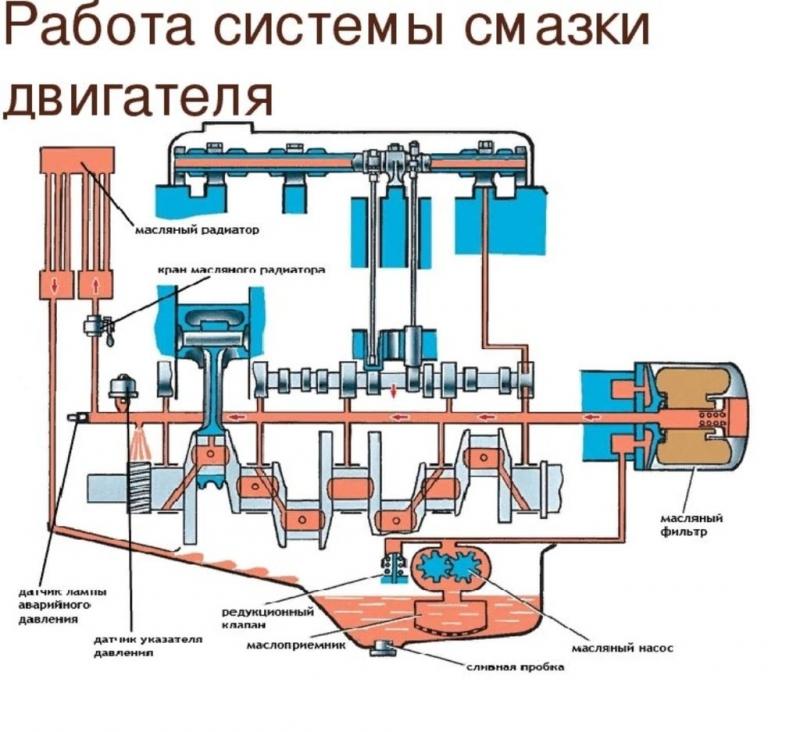

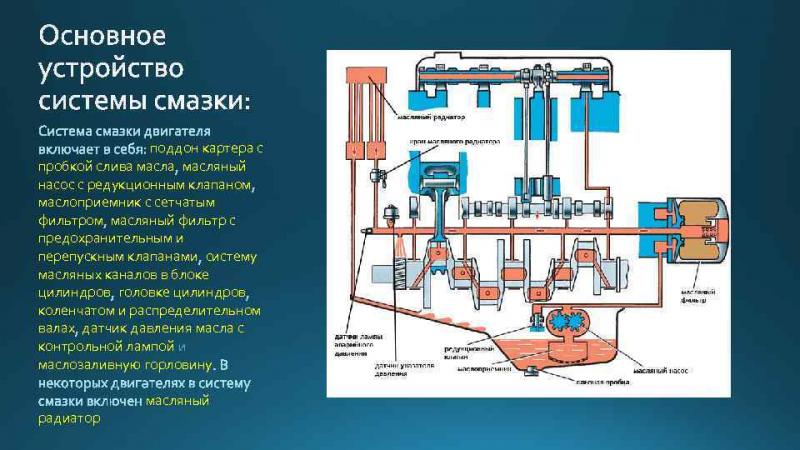

Масляный насос – важнейший элемент системы смазки двигателя, от работы которого зависит надежность и долговечность мотора. Насос обеспечивает циркуляцию масла по каналам и трущимся поверхностям, отводя тепло и снижая износ деталей.

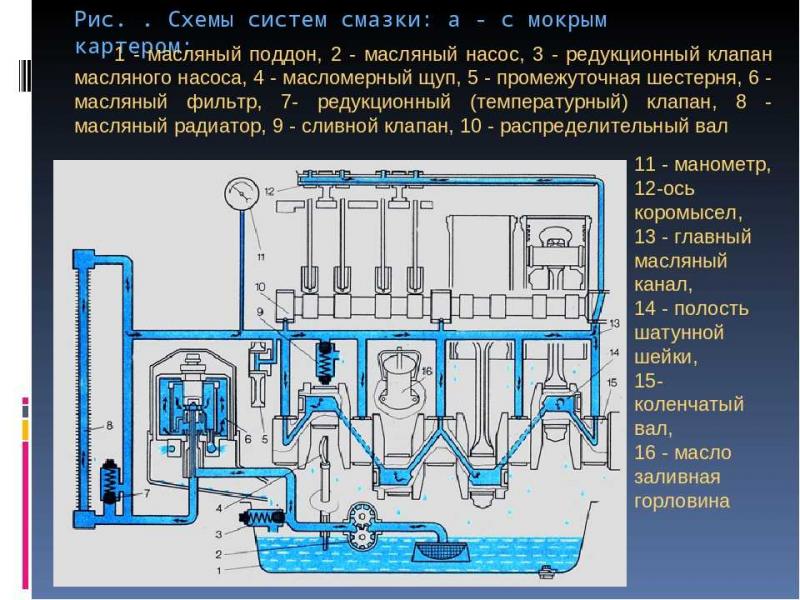

В конструкции современных двигателей используются насосы разных типов: шестеренчатые, пластинчатые, поршневые или комбинированные. Но все они выполняют одну главную задачу – подачу масла из масляного поддона под давлением для смазки и охлаждения цилиндропоршневой группы, распределительного вала, подшипников коленчатого вала и других трущихся пар.

Производительность насоса подбирается в соответствии с потребностью конкретного двигателя и рассчитывается в литрах в минуту. Давление масла в системе может достигать 4-5 атмосфер при холодном пуске и до 10 атмосфер в горячем состоянии. Для создания и регулирования давления используются разгрузочные клапаны и перепускные каналы.

Современные конструкции оснащаются масляными радиаторами, фильтрами и охладителями, которые поддерживают оптимальный температурный режим и чистоту смазочного материала. Датчики контролируют давление и расход, а электронные блоки управления корректируют работу насоса для максимальной эффективности.

От исправности масляного насоса напрямую зависит надежная работа и ресурс двигателя. Поэтому его работоспособность нужно регулярно проверять, своевременно менять масло и фильтры, диагностировать износ для предотвращения дорогостоящих поломок. Далее мы подробно разберем устройство, принцип действия, диагностику и ремонт этого ответственного узла.

Конструкция и устройство разных типов масляных насосов

В зависимости от типа двигателя и его назначения, конструкторы используют различные типы масляных насосов.

Шестеренчатый насос

Самый распространенный тип. Состоит из двух шестерен, вращающихся в зацеплении в корпусе. При вращении они захватывают масло и перекачивают его в систему смазки. Прост в изготовлении, надежен и долговечен.

Пластинчатый насос

Имеет набор дисков, установленных на валу с небольшими зазорами. При вращении диски захватывают масло у периферии и переносят его к центру, откуда оно выталкивается в систему. Компактный и тихий.

Поршневой насос

Состоит из цилиндра с поршнем, совершающим возвратно-поступательное движение и вытесняющим масло. Создает высокое давление, используется на мощных двигателях.

Роторный насос

Имеет ротор с лопастями внутри эксцентричного статора. При вращении лопасти захватывают масло у периферии и переносят к центру. Применяется на дизелях.

Комбинированный насос

Объединяет в одном корпусе два типа: шестеренчатый низкого давления и поршневой или пластинчатый высокого давления. Позволяет получить нужные характеристики.

Кроме типа привода, насосы различают по расположению в системе смазки: встроенные в блок цилиндров или выносные, с электрическим, механическим или комбинированным приводом. Правильный подбор обеспечивает эффективную работу.

Принцип работы поршневого и роторного масляного насоса

Поршневой насос

В цилиндрическом корпусе помещен поршень, совершающий возвратно-поступательные движения от приводного вала. На впуске установлен обратный клапан, а на выпуске — нагнетательный.

При движении поршня вниз образуется разрежение, открывается впускной клапан и масло засасывается в цилиндр. При движении поршня вверх впускной клапан закрывается, давление растет, открывается нагнетательный клапан и масло выталкивается в систему смазки.

Роторный насос

Внутри эксцентрично установленного цилиндрического статора помещен ротор с лопастями. При вращении ротора лопасти захватывают масло у стенок статора и переносят его к центру, откуда через выпускной патрубок масло подается в систему.

Роторные насосы создают меньшее давление, чем поршневые, зато обеспечивают высокую подачу и надежность. Используются в основном на дизельных двигателях большого рабочего объема.

Правильный подбор типа, размеров и производительности насоса позволяет обеспечить оптимальную работу системы смазки конкретного двигателя.

Подшипники, валы и зубчатые колеса в узлах насоса

Для обеспечения бесперебойной работы насоса при высоких скоростях и нагрузках необходима надежная и долговечная конструкция основных узлов.

Валы изготавливаются из легированных сталей повышенной прочности и жесткости. Они рассчитаны на крутильные и изгибающие нагрузки от зубчатых колес и роторов.

Подшипники качения обеспечивают плавное вращение валов с минимальным трением. Используются высококачественные подшипники из закаленной стали, рассчитанные на длительный ресурс.

Зубчатые колеса передают крутящий момент от привода к рабочим органам. Зубья имеют специальный профиль для плавной работы и долговечности.

Уплотнения и сальники не пропускают масло вовнутрь насоса и предохраняют подшипники от загрязнения. Используются высококачественные полимеры и резины.

Правильный расчет и подбор всех узлов позволяет достичь требуемых характеристик и ресурса насоса — как правило, не менее 100 тысяч километров пробега.

Масляные радиаторы и фильтры для охлаждения и очистки масла

Для поддержания оптимальных свойств смазочного материала в системе используются масляные радиаторы и фильтры.

Масляные радиаторы представляют собой теплообменник, через который протекает часть масла из системы. За счет контакта с воздухом или охлаждающей жидкостью происходит снижение температуры масла на 10-20 градусов.

Фильтры очищают масло от продуктов износа, металлических частиц, сажи и других загрязнений. Современные масляные фильтры имеют высокую степень очистки — до 99% частиц размером более 10 микрон.

Регулярная замена фильтрующих элементов позволяет значительно продлить срок службы масла и увеличить межсервисный интервал. Ресурс современных фильтров составляет 10000-20000 км пробега.

Контроль давления и температуры масла осуществляется датчиками, которые входят в состав электронных блоков управления. При критических значениях блок выдает сигнал на приборную панель.

Таким образом обеспечиваются оптимальные условия работы масляного насоса и всей системы смазки двигателя.

Регулировка производительности с помощью клапанов и перепусков

Для обеспечения оптимального давления в системе смазки при разных режимах работы двигателя используется регулировка производительности масляного насоса.

На нагнетательных магистралях устанавливаются разгрузочные клапаны, открывающиеся при превышении заданного давления. Часть масла при этом сбрасывается обратно в поддон, не поступая в систему.

Регулировочные перепускные клапаны осуществляют байпасирование части потока масла, снижая производительность насоса. Управление перепусками может быть механическим или электронным.

При холодном пуске двигателя перепуски закрыты и насос работает на полную мощность, обеспечивая быструю циркуляцию масла. При прогреве перепуски открываются, снижая давление.

На режимах максимальных оборотов для экономии мощности часть потока также перепускается. Электроника следит за параметрами и оптимизирует работу насоса.

Плавное регулирование производительности позволяет обеспечить необходимый уровень давления в любых режимах, снизить нагрузку на насос и повысить КПД двигателя.

Смазывание трущихся деталей под высоким давлением

Одна из главных функций масляного насоса — подача масла под давлением для смазки наиболее нагруженных узлов двигателя.

В первую очередь, это подшипники коленчатого и распределительного валов. Именно на них приходятся наибольшие нагрузки, особенно при пуске и разгоне. Стабильная смазка под давлением до 6 атмосфер жизненно необходима для их работы.

Поршневые пальцы и вкладыши также нуждаются в постоянной подаче масла. При высоких температурах и давлении газов масляная пленка не дает им схватываться и изнашиваться.

Распредвалы, толкатели, шатуны — все основные движущиеся части мотора получают масло под давлением через систему каналов в блоке цилиндров и головке.

Без этого современные высокооборотные двигатели просто не смогли бы работать. Правильно подобранный и исправный насос — залог их надежности и долговечности.

Выносные и дополнительные насосы в сложных системах

В сложных системах смазки больших двигателей, таких как дизели тепловозов, судов и электростанций, используются выносные и дополнительные масляные насосы.

Выносные насосы монтируются отдельно от блока цилиндров и соединяются трубопроводами. Это позволяет оптимально разместить оборудование в машинном отделении.

Дополнительные насосы ставятся для резервирования или разделения контуров смазки. Например, отдельный насос может подавать масло только на турбокомпрессор.

Используются насосы разного типа и производительности. Управление осуществляется электронной системой, обеспечивающей нужный расход и давление.

При выходе из строя одного из насосов остальные продолжают поддерживать работу системы. Такая резервированная схема гарантирует надежность смазки.

Комплексные системы с несколькими насосами требуют особого внимания при обслуживании, но обеспечивают стабильную работу мощных двигателей.

Диагностика износа насоса по падению давления и шуму

Своевременная диагностика износа масляного насоса позволяет предотвратить серьезные поломки двигателя. Основные признаки проблем с насосом:

- Падение давления масла. Говорит об уменьшении производительности насоса.

- Повышенный шум при работе. Свидетельствует об износе подшипников и зубчатых колес.

- Течь масла через уплотнения. Признак износа сальников.

- Низкий уровень масла из-за утечек. Требует немедленной замены сальников.

- Перегрев насоса и масла. Вызван заклиниванием насоса или нарушением охлаждения.

Диагностику давления проводят с помощью манометра на работающем двигателе. Шум определяют на слух или с помощью специальных приборов.

Падение давления более чем на 20% от номинала или сильный шум свидетельствуют о неисправности. Требуется разборка и проверка насоса. В большинстве случаев бывает достаточно замены изношенных деталей.

Своевременное обслуживание и ремонт насоса по результатам диагностики — залог бесперебойной работы силового агрегата.

Замена масляного насоса и ремонт его узлов

При выявлении неисправностей масляного насоса может потребоваться его замена или ремонт.

Полная замена насоса необходима при выработке ресурса, задирах из-за отсутствия смазки, поломке вала, сильном шуме и вибрации. Работа занимает 1-2 часа у опытного механика.

Частичный ремонт with касается замены изношенных деталей — роторов, втулок, подшипников, сальников, прокладок. Разборка насоса, дефектовка и сборка — процесс трудоемкий, требующий навыков.

После ремонта обязательно проверяют давление и производительность на стенде. Насос должен соответствовать заводским параметрам.

Стоимость полной замены насоса обычно выше стоимости ремонта. Но иногда дешевле установить новый агрегат, чем тратить время на разборку изношенного.

Качественно выполненный ремонт или своевременная замена позволяют надолго забыть о проблемах с масляным насосом и спокойно эксплуатировать двигатель.

Подбор насоса по производительности и характеристикам двигателя

При выборе или замене масляного насоса очень важно правильно подобрать его характеристики под параметры конкретного двигателя.

Главными критериями являются:

- Производительность в литрах в минуту

- Максимальное давление подачи масла

- Привод: электрический, механический, комбинированный

- Габариты и тип крепления насоса

- Наличие встроенного регулятора давления

Данные берутся из технической документации на двигатель или рекомендаций производителя.

Например, для дизельного двигателя объемом 5 литров требуется насос производительностью не менее 110 л/мин и давлением до 4 атмосфер.

Правильный подбор насоса по всем параметрам гарантирует надежную смазку деталей двигателя и долгий срок службы всего силового агрегата.

Особенности масляных насосов дизельных двигателей

Дизельные двигатели имеют ряд особенностей, которые необходимо учитывать при выборе масляного насоса:

- Высокие требования к производительности из-за большого рабочего объема.

- Повышенное давление подачи масла для смазки турбокомпрессора.

- Усиленные подшипники и уплотнения стойкие к саже.

- Электрический привод насоса или от распредвала для автономной работы.

- Возможность установки нескольких насосов для резервирования.

Чаще всего на дизелях используют роторно-пластинчатые или шестеренные насосы большой производительности.

Обязательно нужно учитывать наличие турбокомпрессора и охладителя наддувочного воздуха, которые требуют подачи масла под давлением 2-4 атмосферы.

Правильный выбор насоса для дизеля позволяет обеспечить надежную смазку при минимальном износе на долгие годы работы.

Электрический привод насоса в современных конструкциях

В современных двигателях все чаще используется электрический привод масляного насоса вместо механического от двигателя.

Преимущества электропривода:

- Автономная работа насоса при неработающем двигателе.

- Плавное регулирование производительности электроникой.

- Снижение механических потерь и нагрузки на двигатель.

- Компактный размер и удобство размещения в моторном отсеке.

- Возможность установки нескольких насосов с индивидуальным управлением.

Недостаток — дополнительное энергопотребление. Но с появлением мощных генераторов это уже не критично.

Благодаря электронному управлению обеспечивается точная регулировка подачи масла в широком диапазоне режимов двигателя для максимальной эффективности.

Правила эксплуатации насоса для максимального ресурса

Чтобы обеспечить максимальный ресурс и безотказную работу масляного насоса, необходимо придерживаться следующих правил эксплуатации:

- Соблюдать периодичность замены масла и фильтров.

- Использовать рекомендованное масло хорошего качества.

- Не допускать слишком низкого или высокого уровня масла.

- Следить за давлением и температурой масла.

- Не перегружать двигатель, особенно на холодном пуске.

- Не эксплуатировать насос с течью масла или шумом.

- После длительной стоянки прокрутить насос вручную перед пуском.

При появлении стуков, шума, падении давления необходимо провести диагностику и ремонт насоса.

Регулярно очищать корпус насоса и масляные каналы от отложений. Применять рекомендованные присадки к маслу.

Соблюдение этих правил позволит насосу отработать весь положенный ресурс без поломок и обеспечить надежную работу двигателя.

Будущее масляных насосов с развитием технологий

Какими будут масляные насосы будущего с развитием технологий?

В перспективе ожидается дальнейшее совершенствование конструкций насосов:

- Широкое использование электроприводов с точной регулировкой производительности.

- Применение новых полимерных и керамических материалов, повышающих надежность и ресурс.

- Интеграция в единую систему смазки и электронным блоком управления двигателем.

- Использование бесконтактных магнитных подшипников для устранения трения.

- Прогнозирующее управление на основе искусственного интеллекта для оптимизации работы.

Возможно появление принципиально новых технологий смазки, например с использованием ультразвука или электростатических сил для подачи масла.

Но как бы ни менялась конструкция насосов, их главное предназначение — подача масла под давлением — останется неизменным. А значит масляный насос будет по-прежнему важнейшим органом системы смазки любого двигателя.