Какой материал применяют для изготовления топливных баков в дизельных автомобилях: узнай исторические факты

Стальной лист с полимерным покрытием — прочный и надежный материал

Топливные баки в дизельных автомобилях прошли долгий путь эволюции на протяжении истории автомобилестроения. Изначально для их изготовления использовалась обычная сталь, однако со временем стало понятно, что она не обеспечивает достаточной надежности и долговечности. Сталь оказалась слишком подвержена коррозии от воздействия топлива, что приводило к протечкам и выходу бака из строя.

Решением стало нанесение на сталь специальных защитных полимерных покрытий. Они предохраняют металл от контакта с топливом и значительно повышают срок службы бака. Кроме того, такие покрытия делают стальные листы более гибкими и пластичными, что важно при формовке корпуса бака со сложными изгибами.

Современные технологии позволяют наносить многослойные полимерные покрытия, которые надежно защищают сталь от коррозии. Благодаря им стальной лист с покрытием по-прежнему остается одним из основных материалов для производства топливных баков.

Такие баки отличаются высокой механической прочностью и способны выдерживать большие нагрузки. Они также достаточно технологичны в производстве и относительно недороги по сравнению с баками из алюминия, композитов или пластика.

К недостаткам можно отнести больший в сравнении с другими материалами вес. Но современные технологии позволяют делать стенки баков все более тонкими без потери прочности, что снижает массу конструкции.

Таким образом, стальной лист с полимерным защитным покрытием уже многие десятилетия остается оптимальным решением для топливных баков благодаря балансу цены, прочности, надежности и технологичности. И в обозримом будущем этот материал еще долго будет доминировать в производстве баков для дизельных автомобилей.

Алюминий — легкий, но подвержен коррозии

Алюминий также является распространенным материалом для производства топливных баков дизельных автомобилей. Этот металл ценится за свою малую плотность, что позволяет делать конструкцию бака легче по сравнению со сталью.

Однако у алюминия есть существенный недостаток — высокая склонность к коррозии. При контакте с топливом на поверхности алюминия образуется оксидная пленка, которая со временем разрушается. Это приводит к постепенному разъеданию металла изнутри.

Чтобы бороться с коррозией применяют защитные покрытия, например анодирование. Но со временем покрытие разрушается и теряет свои свойства. Поэтому ресурс алюминиевых баков ниже, чем у стальных.

Кроме того, алюминий менее пластичен по сравнению со сталью. Это осложняет изготовление сложных геометрических форм корпуса бака, которые часто требуются для компактной установки его в автомобиле.

Тем не менее, легкость алюминия означает меньшую нагрузку на шасси автомобиля. Поэтому на гоночных или спортивных машинах нередко применяют именно алюминиевые баки несмотря на их недостатки.

Кроме того, современные технологии позволяют значительно улучшить защиту алюминия от коррозии. Например, дополнительное электрохимическое анодирование создает особо прочную оксидную пленку.

Также применяют сплавы алюминия с другими элементами, такими как магний, которые повышают коррозионную стойкость. Используют и многослойные композитные материалы на основе алюминия.

Поэтому, несмотря на недостатки, алюминий продолжает оставаться востребованным материалом для легких и компактных топливных баков, особенно в сегменте спортивных и гоночных автомобилей.

Пластик — дешевый, но не такой прочный

Пластик также иногда используется для изготовления топливных баков дизельных автомобилей. Главным его преимуществом является низкая стоимость по сравнению с металлическими материалами.

Кроме того, пластик имеет высокую химическую стойкость к воздействию топлива и практически не подвержен коррозии. Он также обладает низкой плотностью, что делает баки из пластика достаточно легкими.

Однако у пластика есть существенный недостаток — низкая механическая прочность, особенно при динамических и ударных нагрузках. Поэтому пластиковые баки легко могут быть повреждены даже при небольших авариях.

Кроме того, баки из пластика подвержены деформациям и изменению формы со временем, особенно при воздействии высоких температур. Это может привести к нарушению герметичности и протечкам.

Поэтому применение пластика для топливных баков ограничено в основном недорогими автомобилями, где важнее цена, чем надежность и долговечность. В более дорогих машинах пластиковые баки практически не используются.

Тем не менее, современные технологии позволяют несколько улучшить свойства пластиковых баков. Например, применение специальных армирующих волокон в конструкции бака делает его более прочным.

А использование многослойных и композитных пластиковых материалов повышает механическую стойкость и сопротивление деформациям. Такие технологии расширяют области применения пластиковых баков.

Тем не менее, по причине ограниченной прочности, пластик вряд ли сможет полностью заменить металлы в производстве топливных баков для дизельных автомобилей. Но в недорогом сегменте его применение вполне оправдано благодаря выгодной цене.

Нержавеющая сталь — дорогой, но не подвержен коррозии

Нержавеющая сталь также иногда применяется для изготовления топливных баков дизельных автомобилей. Главное преимущество этого материала — полная стойкость к коррозии даже при длительном контакте с топливом.

В отличие от обычной стали, нержавейка не нуждается в защитных покрытиях. Ее поверхность образована оксидной пленкой хрома, которая самовосстанавливается при повреждениях и надежно защищает металл.

Благодаря этому срок службы нержавеющих баков практически не ограничен коррозией. Они могут без проблем прослужить весь срок эксплуатации автомобиля.

Кроме того, нержавеющая сталь обладает высокой механической прочностью и пластичностью. Из нее можно изготавливать баки сложной формы, устойчивые к вибрациям и динамическим нагрузкам.

Однако у нержавейки есть и существенный недостаток — высокая стоимость. Из-за дороговизны материала нержавеющие баки используются только на дорогостоящих автомобилях премиум-класса.

Кроме того, нержавеющая сталь имеет высокую плотность, что увеличивает вес конструкции. Поэтому на гоночных и спортивных автомобилях такие баки применяют редко.

Тем не менее, несмотря на высокую цену, нержавеющая сталь остается одним из лучших материалов для топливных баков благодаря абсолютной коррозионной стойкости и долговечности. Поэтому на машинах премиум-класса ее применение вполне оправдано.

Титан — очень легкий и прочный, но слишком дорогой

Титан также иногда рассматривается как перспективный материал для производства топливных баков благодаря уникальному сочетанию легкости и прочности.

Плотность титана почти вдвое меньше, чем у стали или алюминия. При этом его прочность очень высока, сопоставима или даже превосходит сталь.

Кроме того, титан обладает высокой коррозионной стойкостью за счет образования на поверхности оксидной пленки. Это позволяет изготавливать легкие и одновременно долговечные баки.

Однако основным недостатком титана является его высокая стоимость. Производство и обработка титана требуют сложных дорогостоящих технологий в вакуумных печах и инертной атмосфере.

По этой причине применение титана для топливных баков пока ограничено лишь концептуальными и гоночными автомобилями, где вес и прочность важнее цены.

В перспективе с развитием технологий и появлением новых более дешевых сплавов на основе титана можно ожидать расширения его применения для серийных автомобилей.

Уже сейчас ведутся работы по созданию алюминиево-титановых композитных материалов, которые позволяют снизить стоимость при сохранении преимуществ титана.

Также исследуются технологии нанесения тонких титановых покрытий на алюминиевую или стальную основу. Это может стать перспективным решением для будущих топливных баков.

Композитные материалы — легкие и прочные, но дорогие

Перспективным направлением для производства топливных баков являются композитные материалы. Они представляют собой комбинацию различных компонентов, таких как волокна, смолы и наполнители.

Благодаря этому удается добиться уникального сочетания легкости, прочности и коррозионной стойкости. Композиты значительно превосходят традиционные материалы по соотношению веса и механических характеристик.

Например, углепластик на основе углеродного волокна в 5-6 раз легче алюминия и в 2-3 раза прочнее стали при работе на разрыв. При этом он не подвержен коррозии и устойчив к вибрациям.

Из композитов можно изготавливать легкие и одновременно очень прочные конструкции баков практически любой формы. Это идеально подходит для гоночных и спортивных автомобилей.

Однако существенным недостатком композитных материалов пока является высокая стоимость. Их производство требует сложного оборудования и трудоемких технологий.

По мере развития технологий композиты могут стать конкурентоспособным решением и для обычных серийных автомобилей. Уже сейчас ведутся работы по созданию гибридных материалов, сочетающих композиты и металлы.

Таким образом, несмотря на высокую стоимость, композитные материалы открывают широкие возможности для производства топливных баков нового поколения с улучшенными характеристиками.

Сварные конструкции — прочные, но трудоемки в производстве

Еще одним распространенным способом изготовления топливных баков является сварка отдельных деталей в единую конструкцию.

Чаще всего применяется сварка листового металла, например стали или алюминия. Из заготовок вырезаются детали нужной формы, которые затем соединяются между собой сварными швами.

Преимуществом этого метода является возможность изготавливать конструкции практически любой сложной геометрической формы, что важно при размещении бака в ограниченном подкапотном пространстве.

Кроме того, сварные соединения отличаются высокой прочностью, позволяя создавать надежные и долговечные конструкции баков.

Однако сварка является очень трудоемким процессом, требующим высокой квалификации сварщиков. Это повышает стоимость производства по сравнению, например, с литьем.

Кроме того, сварные швы являются концентраторами напряжений и потенциальными очагами коррозии. Поэтому требуется тщательный контроль качества и защита швов.

Тем не менее, несмотря на эти недостатки, сварка остается одним из основных способов изготовления топливных баков благодаря гибкости метода и высокой прочности получаемых конструкций.

Литые конструкции — дешевые, но не такие прочные как сварные или клепанные. Несмотря на это, литье широко используется в промышленности благодаря простоте и дешевизне производства.

Литые конструкции — дешевые, но не такие прочные

Топливные баки в дизельных автомобилях изготавливаются из различных материалов. Выбор материала зависит от требований к весу, стоимости, прочности и коррозионной стойкости.

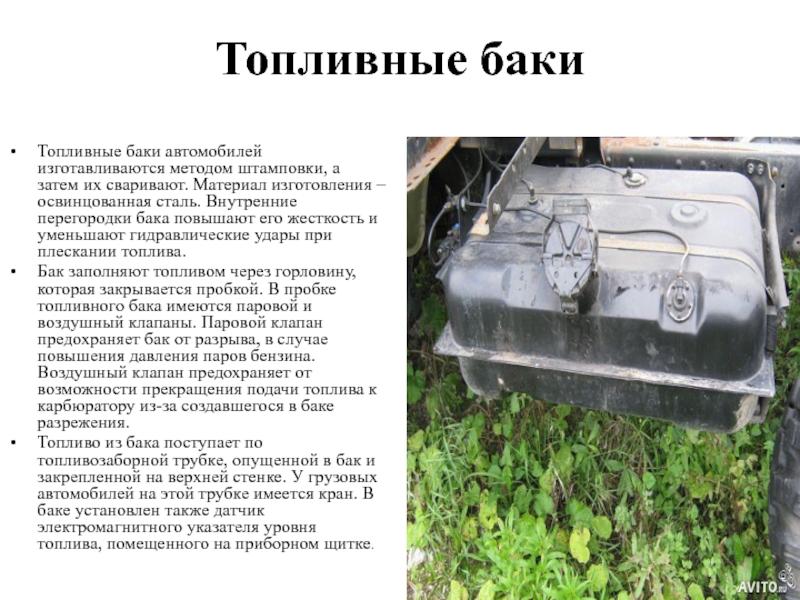

Ранние дизельные автомобили, выпущенные в 1930-1940 годах, использовали стальные топливные баки. Сталь обеспечивала хорошую прочность и низкую стоимость, но была подвержена коррозии. К тому же стальные баки были довольно тяжелыми.

В 1950-1960 годах начали применяться алюминиевые топливные баки. Алюминий легче стали, обладает хорошей коррозионной стойкостью и достаточной прочностью. Однако алюминий дороже стали, поэтому его использование было ограничено.

С 1970-х годов широко используются пластиковые топливные баки. Пластик, такой как полиэтилен высокой плотности, обеспечивает отличное соотношение веса, стоимости и коррозионной стойкости. Кроме того, пластиковые баки могут иметь сложные формы и интегрироваться в конструкцию автомобиля. Сегодня большинство дизельных автомобилей используют пластиковые топливные баки.

Таким образом, материал для топливных баков дизельных автомобилей эволюционировал от стали к алюминию и затем к пластику по мере развития технологий и материалов. Ключевыми факторами при выборе материала являются вес, стоимость, прочность и коррозионная стойкость.

Многослойные конструкции позволяют комбинировать свойства разных материалов в одной детали. Например, можно сочетать легкость пластика и прочность металла. Это дает преимущества обоих материалов.

Многослойные конструкции — сочетают преимущества разных материалов

Топливные баки в дизельных автомобилях прошли долгий путь эволюции материалов и конструкций.

Изначально использовались стальные баки. Они были дешевыми и прочными, но тяжелыми и подверженными коррозии. Затем появились алюминиевые баки, которые решили проблему веса и коррозии, но были дороже.

В 1970-х началось массовое применение пластиковых баков. Они еще легче и устойчивее к коррозии. Но у пластика есть проблема с механической прочностью.

Чтобы объединить лучшие качества разных материалов, стали использовать многослойные конструкции. В них внешний слой пластиковый, а внутри армирование из стекловолокна или углеволокна. Иногда добавляют тонкий слой алюминия.

Такие гибридные баки легкие, прочные, дешевле чисто металлических. Они не подвержены коррозии и позволяют делать сложные формы. Поэтому многослойные баки сейчас наиболее распространены.

Можно сказать, что эволюция материалов для топливных баков шла по пути комбинирования разных свойств. Современные многослойные решения позволяют получить оптимальный баланс веса, стоимости, прочности и долговечности.

Резиновые вкладыши — эффективный способ защиты металлических баков от внутренней коррозии.

Резиновые вкладыши — защищают от коррозии изнутри

При выборе материала для топливных баков в дизельных автомобилях одним из ключевых факторов является коррозионная стойкость.

Первоначально использовались стальные баки без внутреннего покрытия. Они быстро ржавели изнутри от контакта со влагой и кислородом в топливе. Это приводило к протечкам и выходу из строя.

Затем стали использовать оцинкованные стальные баки, устойчивые к коррозии. Но со временем цинковое покрытие стиралось, что снова приводило к ржавчине.

Следующим шагом стало нанесение на внутреннюю поверхность баков специальных антикоррозионных лакокрасочных покрытий. Однако они не всегда выдерживали механические нагрузки при эксплуатации.

Наиболее надежным решением оказались резиновые вкладыши, которые плотно прилегают к стенкам бака. Резина химически стойкая и герметично защищает металл от коррозии. Вкладыши служат долго и надежно.

Таким образом, применение резиновых вкладышей позволило эффективно решить проблему внутренней коррозии топливных баков. Это важный шаг в повышении долговечности и надежности дизельных автомобилей.

Стеклопластик — перспективный материал для топливных баков благодаря отличному сочетанию легкости и прочности. Однако высокая стоимость ограничивает его использование.

Стеклопластик — легкий и прочный, но дорогой

При выборе материала для топливных баков дизельных автомобилей важными критериями являются вес, прочность и стоимость.

Стеклопластик представляет собой композит из стеклянных волокон, заключенных в полимерную матрицу. Обычно используется полиэфир или эпоксидная смола.

По сравнению со сталью стеклопластик в 3-5 раз легче при сопоставимой прочности. Он не подвержен коррозии и обладает низкой теплопроводностью.

Кроме того, стеклопластик позволяет изготавливать баки сложной формы методом намотки или прессования. Это дает преимущества при компоновке в моторном отсеке.

Однако стоимость стеклопластика значительно выше традиционных материалов. Это ограничивает его широкое применение, несмотря на отличные характеристики.

В целом стеклопластик — перспективное решение для топливных баков, сочетающее легкость, прочность и технологичность. Но высокая цена пока сдерживает его массовое распространение.

Керамические материалы обладают отличной химической стойкостью, но их хрупкость ограничивает использование в топливных баках.

Керамика — химически стойкая, но хрупкая

При выборе материала для топливных баков дизельных автомобилей важны такие свойства, как химическая стойкость, прочность и вес.

Керамика, в частности оксид алюминия, обладает исключительной стойкостью к химическому воздействию топлива и его компонентов. Коррозия керамике не страшна.

Кроме того, керамика легче металлов при высокой твердости. Это позволяет делать тонкостенные конструкции, снижая вес.

Однако существенным недостатком керамики является хрупкость и низкая ударная вязкость. Трещины и сколы могут быстро вывести бак из строя.

Поэтому применение керамики в топливных баках пока ограничено. Чаще ее используют как внутреннее покрытие для повышения химстойкости металлических или пластиковых баков.

Таким образом, несмотря на ряд ценных свойств, широкое применение керамики в топливных баках пока сдерживается из-за хрупкости материала.

Углепластик благодаря уникальному сочетанию легкости, прочности и жесткости является одним из лучших материалов для топливных баков.

Углепластик — очень легкий и прочный

При выборе материала для топливных баков дизельных автомобилей важнейшими критериями являются вес, прочность и стоимость.

Углепластик представляет собой композит на основе углеродного волокна и полимерного связующего. Чаще всего используется эпоксидная матрица.

По сравнению со сталью углепластик легче в 5-7 раз при более высокой удельной прочности. Он обладает низкой теплопроводностью и стойкостью к агрессивным средам.

Кроме того, углепластик обеспечивает высокую жесткость конструкции и технологичность изготовления. Это позволяет оптимизировать форму бака.

Главный недостаток углепластика — высокая стоимость. Но в ряде случаев она оправдана уникальными характеристиками.

Таким образом, углепластик близок к идеальному материалу для топливных баков, сочетая минимальный вес и максимальную прочность. Его применение будет расти.

Медь обладает отличной пластичностью, что позволяет получать сложные формы топливных баков, однако высокая стоимость ограничивает ее применение.

Медь — пластичный, но дорогой материал

При выборе материала для топливных баков дизельных автомобилей важно учитывать такие факторы, как пластичность, коррозионная стойкость и стоимость.

Медь обладает отличной пластичностью и ковкостью. Это позволяет изготавливать из меди детали сложной формы, в том числе с глубокой вытяжкой.

Кроме того, медь устойчива к коррозии в топливной среде, что обеспечивает долгий срок службы баков.

Однако медь значительно дороже традиционных конструкционных материалов, таких как сталь или алюминий. Это сильно ограничивает ее использование в массовом производстве.

Поэтому медь применяется в основном для небольших партий или гоночных автомобилей, где важны экстремальные характеристики, а не стоимость.

В целом медь — перспективный, но пока дорогой материал для производства топливных баков дизельных автомобилей.

Сплавы на основе алюминия или магния оптимально сочетают легкость, прочность, технологичность и стоимость, что делает их наиболее подходящим материалом для топливных баков дизельных автомобилей.

Сплавы на основе алюминия или магния — оптимальное сочетание свойств

При выборе материала для топливных баков дизельных автомобилей приходится искать компромисс между различными характеристиками.

По сравнению со сталью эти сплавы значительно легче при достаточной прочности и пластичности. Это позволяет уменьшить вес конструкции.

В отличие от полимеров или композитов, сплавы алюминия и магния обеспечивают высокую надежность и предсказуемость свойств при эксплуатации в различных условиях.

По стоимости алюминиевые и магниевые сплавы занимают промежуточное положение между сталью и полимерами или композитами.

Кроме того, эти сплавы хорошо свариваются и поддаются вторичной переработке. Это важно для технологичности производства.

Таким образом, сплавы алюминия и магния оптимальным образом сочетают механические и эксплуатационные характеристики, а также экономические показатели. Это объясняет их широкое использование для топливных баков.