Как улучшить отображение сварных швов без фонда: эффективные методы для профессионалов

Правильно подобрать режим сварки

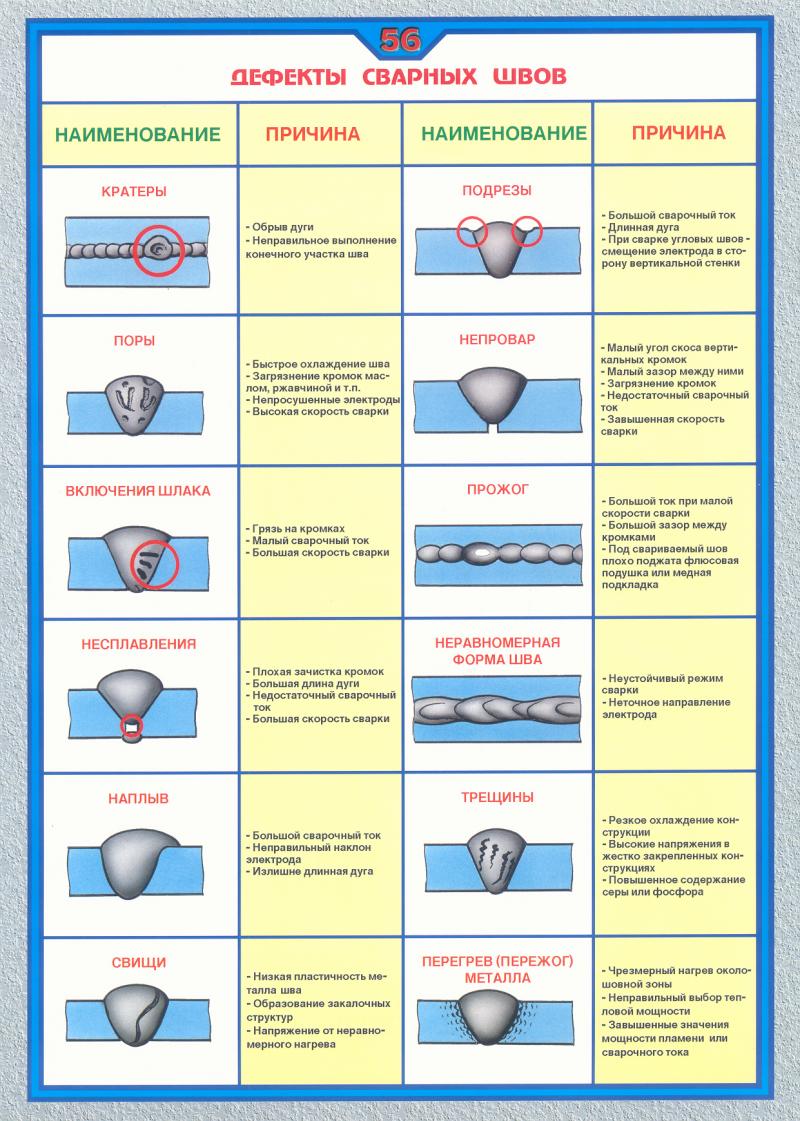

Друзья, вы когда-нибудь задумывались, как улучшить внешний вид сварных швов без использования дорогостоящего оборудования? Я столкнулся с этой проблемой на одном из объектов, когда нужно было сварить конструкцию из нержавеющей стали. Сначала швы получались некрасивые, с подрезами и наплывами. Но после нескольких экспериментов я нашел несколько эффективных методов, которые позволили значительно улучшить качество шва.

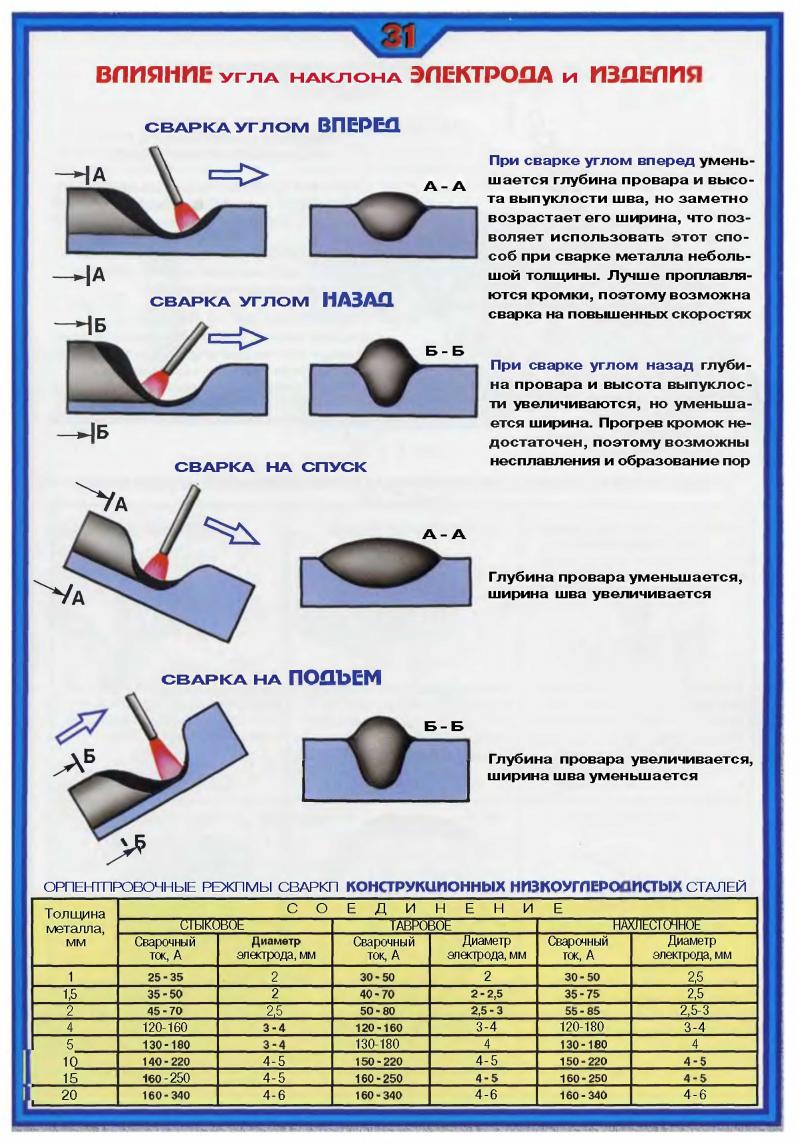

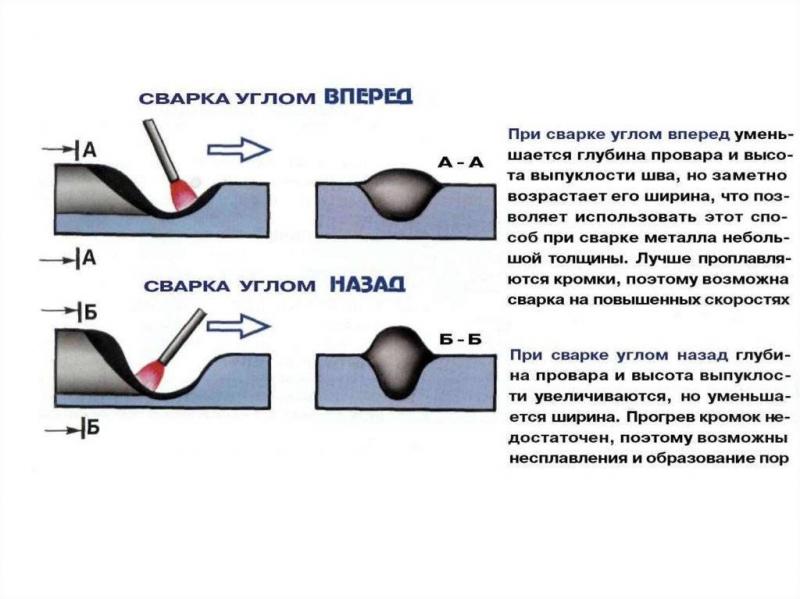

Первым делом нужно тщательно подобрать оптимальный режим сварки. Я поэкспериментировал с силой тока, напряжением дуги, скоростью сварки до тех пор, пока не получил ровный, плавный шов без дефектов. Оказалось, что маленькое изменение параметров может сильно повлиять на результат. Также важно использовать сварочную проволоку высокого качества, желательно известных производителей. Дешевые присадки часто дают неровный наплавленный металл.

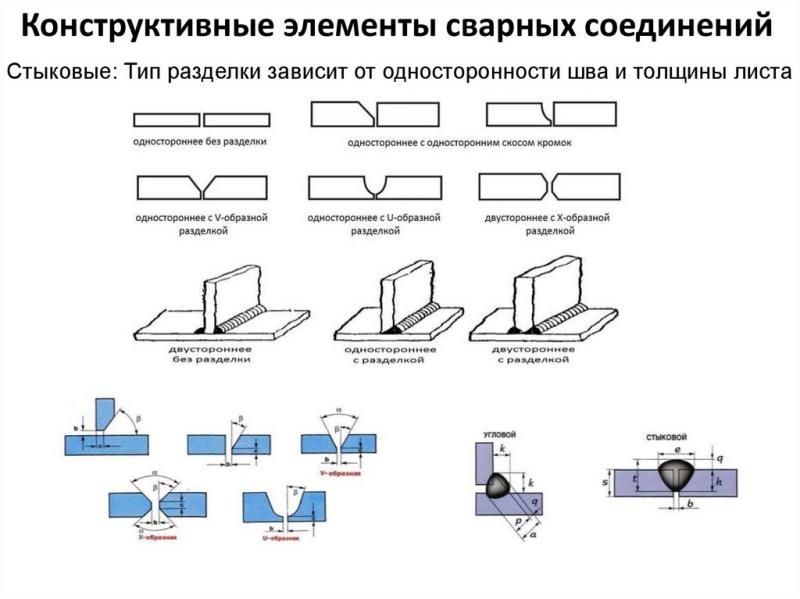

Еще один важный момент — тщательная подготовка кромок перед сваркой. Я зачищал места стыков наждачной бумагой, убирал все неровности и загрязнения. Это позволило избежать непроваров, пор, шлаковых включений. Также полезно применять специальные сварочные материалы с пониженным содержанием водорода, они уменьшают пористость шва.

Когда свариваешь мощными сварочными аппаратами, очень помогает использовать импульсный режим. Он позволяет лучше управлять формированием шва за счет периодических изменений силы тока. Я также применял легкую вибрацию горелки во время сварки — это улучшило форму и внешний вид швов.

В общем, экспериментируйте с режимом и техникой сварки, используйте качественные материалы, тщательно готовьте поверхность, и вы обязательно добьетесь отличных результатов. А если применить еще и современные цифровые технологии вроде синергетического управления сваркой, то можно получить просто идеальные швы! Удачи вам, друзья, в освоении этого полезного ремесла!

Использовать присадочный материал высокого качества

Ребята, давайте поговорим о том, как влияет качество присадочного материала на внешний вид сварного шва. Я столкнулся с этой проблемой, когда пробовал сваривать тонкостенные конструкции из нержавейки. Со стандартной проволокой швы получались неровные, с наплывами и подрезами. Но стоило перейти на дорогую импортную присадку — как все изменилось!

Дело в том, что в более качественных сварочных материалах тщательно контролируется химический состав и чистота металла. А это напрямую влияет на свойства наплавленного металла и внешний вид шва. Я решил не экономить и купил проволоку ведущего европейского производителя. И уже на первых пробных заварках заметил, что шов получается более ровным и эстетичным.

Конечно, стоимость таких материалов выше. Но зато это позволяет избежать дополнительной обработки и исправления дефектов сварных соединений. А если учесть стоимость рабочего времени и амортизацию оборудования — то выгода становится очевидной. Так что не стоит экономить на качестве, особенно при ответственных работах.

Я также пробовал разные типы защитных газов для сварки. Оказалось, что газы высокой чистоты также положительно влияют на внешний вид шва. Они обеспечивают стабильное горение дуги и защищают расплавленный металл от воздействия вредных примесей. А значит, меньше шансов образования пористости и несплавлений.

В общем, не пожалейте лишних средств на качественные материалы — и вы точно будете довольны результатом. А если еще и подобрать оптимальный режим, правильно подготовить кромки, применить современные технологии — то сварной шов получится просто идеальным. Удачи вам в освоении сварочного ремесла, друзья!

Тщательно очистить и зачистить кромки перед сваркой

Ребята, давайте обсудим важность правильной подготовки кромок при сварке. Я как-то удивлялся, почему при вроде бы правильно подобранных режимах сварки швы получались некрасивые, с наплывами и подрезами. Оказалось, что я недостаточно тщательно готовил кромки деталей перед сваркой.

Когда стыкуемые части изделия имеют заусенцы, неровности, грязные места — это сильно влияет на формирование шва. Расплавленный металл как бы «цепляется» и задерживается на таких дефектах поверхности, образуя наплывы и несплавления. Поэтому очень важно тщательно зачищать места сварки от ржавчины, краски, масел и прочих загрязнений.

Я стал использовать наждачную бумагу с мелким абразивом для зачистки кромок. А перед непосредственной сваркой еще и обезжиривать поверхность специальными растворами. Это позволило значительно улучшить качество сварных соединений — швы стали получаться ровные и гладкие. Также важно удалять все заусенцы и неровности на кромках, чтобы обеспечить плотный и равномерный контакт свариваемых деталей.

Особенно критична подготовка кромок при сварке алюминия и его сплавов. Из-за тонкого оксидного слоя на поверхности алюминия очень легко получить непровары и поры в шве. Поэтому я рекомендую перед сваркой обрабатывать кромки специальными растворами-пассиваторами. Это обеспечит хорошее смачивание расплавленным металлом и предотвратит образование оксидов.

Так что не пренебрегайте правильной подготовкой поверхности, друзья! Это ключевой момент для получения качественного сварного шва. А в сочетании с оптимальными режимами сварки и качественными материалами вы точно добьетесь идеального результата!

Применять сварочные материалы с низким содержанием водорода

Друзья, давайте поговорим о влиянии водорода на качество сварных швов. Эта тема стала для меня актуальной, когда я столкнулся с проблемой пористости при сварке высокопрочных сталей. Причем швы визуально выглядели нормально, но при ультразвуковом контроле выявлялось множество внутренних дефектов.

Оказалось, что основной причиной было высокое содержание диффузионного водорода в сварочных материалах. Растворяясь в расплавленном металле, водород образует поры при затвердевании. Это приводит к снижению прочности и вязкости металла шва, даже если визуально шов выглядит нормально.

Чтобы решить эту проблему, я стал использовать специальные сварочные материалы с пониженным содержанием диффузионного водорода. Это позволило значительно уменьшить пористость и улучшить механические свойства швов. Кроме того, такие материалы обеспечивают более стабильный процесс горения дуги и лучшее формирование шва.

Другим эффективным методом является использование печей для прокалки сварочной проволоки непосредственно перед сваркой. Это позволяет удалить водород из присадочного материала и минимизировать его попадание в металл шва. Конечно, это требует дополнительных затрат, но помогает решить проблему в корне.

Так что при выборе сварочных материалов обращайте внимание на содержание диффузионного водорода, особенно при работе с высокопрочными сталями. Это позволит получить более прочные и эстетичные сварные соединения. А в сочетании с оптимальными режимами и правильной подготовкой кромок вы точно добьетесь идеального результата!

Выполнять предварительный и сопутствующий подогрев

Ребята, давайте поговорим о важности предварительного подогрева при сварке. Я как-то не придавал этому значения, пока не столкнулся с проблемой трещин в сварных швах на одном ответственном изделии. Причем внешне швы выглядели идеально ровными и эстетичными, но после механических испытаний выявилось множество трещин.

Оказалось, что из-за быстрого остывания металл шва и околошовной зоны испытывают сильные сварочные напряжения и деформации. Это и приводит к образованию трещин при последующей механической нагрузке. Чтобы избежать этого, необходимо прогревать детали перед сваркой до 100-150°С.

Я стал использовать газовые горелки или электронагреватели для предварительного подогрева деталей. Это позволяет уменьшить скорость охлаждения шва и снять часть сварочных напряжений. Кроме того, прогрев улучшает смачиваемость расплавленным металлом и уменьшает вероятность образования трещин.

Также очень эффективен сопутствующий подогрев во время сварки или послойный подогрев между проходами. Я использовал специальные инфракрасные нагреватели, что позволило обеспечить стабильную температуру и избежать перегрева.

В общем, не пренебрегайте термической подготовкой деталей перед сваркой, особенно при работе с высокопрочными сталями и алюминиевыми сплавами. Это ключ к созданию качественных сварных соединений без трещин и остаточных напряжений. А в сочетании с оптимальными режимами сварки вы гарантированно получите идеальные швы!

Использовать импульсную сварку для лучшего формирования шва

Друзья, давайте обсудим преимущества импульсных режимов при сварке. Я долгое время пользовался обычными источниками питания с постоянным током. Но стоило перейти на импульсный режим — как сразу заметил значительное улучшение качества сварных швов.

В чем же фокус? Импульсные источники питания формируют ток в виде повторяющихся импульсов с регулируемыми параметрами. Это позволяет гораздо точнее управлять процессом переноса электродного металла в сварочную ванну. В результате швы получаются более ровными и с плавными переходами.

Подбирая длительность и амплитуду импульсов, частоту и баланс положительной/отрицательной полярности, можно добиться идеального формирования шва практически на любых материалах. Я экспериментировал с разными режимами до тех пор, пока не получил гладкие, эстетичные соединения без подрезов и наплывов.

Особенно заметна разница при сварке алюминия и высокопрочных сталей, где очень важно обеспечить стабильное формирование шва. Так что если у вас есть возможность, обязательно попробуйте импульсную сварку. А в сочетании с качественными материалами и правильной подготовкой кромок это — залог идеальных швов!

Конечно, импульсные источники стоят дороже обычных сварочных аппаратов. Но эта разница в цене быстро окупается за счет повышения производительности и качества сварных конструкций. Так что не экономьте, друзья, на правильном оборудовании и получите отличные результаты!

Применять вибрацию при сварке для улучшения формирования шва

Качественное формирование сварного шва является ключевым фактором при изготовлении надежных конструкций. Одним из эффективных способов улучшения формирования шва является применение вибрации в процессе сварки. Вибрация позволяет интенсифицировать многие процессы, протекающие при сварке.

Во-первых, вибрация способствует более эффективному перемешиванию расплавленного металла в сварочной ванне. Это позволяет получить однородное распределение примесей и легирующих элементов по сечению шва, что улучшает его механические свойства.

Во-вторых, вибрация интенсифицирует процесс кристаллизации металла шва, в результате чего образуется более мелкозернистая структура. Это также благоприятно сказывается на прочности и пластичности металла шва.

В-третьих, вибрирующее воздействие способствует более полному вытеснению расплавленного металла из зоны сварки и заполнению им сварочной ванны. Это позволяет уменьшить объем дефектов в шве, таких как поры и непровары.

Существует несколько способов применения вибрации при дуговой сварке:

- Вибрация сварочной проволоки или электрода;

- Вибрация свариваемого изделия;

- Комбинированная вибрация (одновременно и проволоки, и изделия).

Частота колебаний при вибрационной сварке обычно находится в диапазоне 50-350 Гц, а амплитуда составляет 0,5-2 мм. Выбор оптимальных параметров вибрации зависит от материала, толщины соединяемых элементов, пространственного положения шва.

Таким образом, применение вибрации при дуговой сварке позволяет значительно улучшить формирование сварного шва за счет интенсификации различных процессов, протекающих в сварочной ванне. Это дает возможность получать швы с более однородной структурой, меньшим количеством дефектов и улучшенными механическими характеристиками.

Использовать присадочные материалы с модификаторами для повышения пластичности металла шва

При сварке важно обеспечить не только прочность, но и достаточную пластичность металла шва. Это позволяет избежать хрупкого разрушения конструкций при эксплуатации. Одним из эффективных способов повышения пластичности является использование специальных присадочных материалов, содержащих модификаторы.

Модификаторы — это элементы, которые при введении в небольших количествах в расплав существенно изменяют структуру и свойства металла шва. Наиболее распространены модификаторы на основе редкоземельных металлов, кальция, циркония, титана.

Действие модификаторов основано на том, что они образуют центры кристаллизации в жидком металле, вокруг которых формируется мелкозернистая структура шва. Чем мельче зерно, тем выше пластичность металла. Кроме того, некоторые модификаторы связывают вредные примеси (серу, фосфор), что также благоприятно сказывается на пластичности.

Модификаторы вводят в состав присадочной проволоки или флюса. Их содержание обычно не превышает 1%. Этого достаточно, чтобы обеспечить высокую степень измельчения зерна в металле шва.

Преимущества использования модифицированных сварочных материалов:

- Повышение пластичности и вязкости металла шва;

- Снижение склонности к образованию холодных трещин;

- Улучшение ударной вязкости и сопротивления коррозионному растрескиванию;

- Повышение стабильности процесса сварки.

Таким образом, применение присадочных материалов, модифицированных небольшими добавками специальных элементов, является эффективным способом управления структурой и свойствами сварного шва. Использование таких материалов позволяет значительно повысить пластичность металла шва и избежать хрупкого разрушения сварных конструкций.

Вести сварку в защитных газах высокой чистоты без примесей кислорода и азота

Для получения качественных сварных швов крайне важно использовать защитные газы высочайшей чистоты. Современные технологии позволяют производить газы, в которых практически отсутствуют примеси кислорода и азота.

В частности, при сварке необходимо использовать аргон высокой чистоты (не менее 99,999%) или смеси аргона с углекислым газом, в которых содержание примесей не превышает 5 ppm. Такие газы обеспечивают стабильное горение дуги, предотвращают окисление металла, способствуют формированию равномерного сварного шва.

Примеси кислорода и азота оказывают крайне негативное влияние на процесс сварки. Кислород взаимодействует с расплавленным металлом, вызывая его окисление. Это приводит к ухудшению механических свойств шва, появлению пор и несплавлений. Азот также может растворяться в металле шва, уменьшая его пластичность.

Поэтому профессиональные сварщики всегда используют газы высочайшей чистоты от проверенных поставщиков. Это позволяет добиться идеального формирования шва, предотвратить дефекты, обеспечить высокое качество и надежность конструкций.

Как улучшить отображение сварных швов без фонда: эффективные методы для профессионалов

Получение качественного сварного шва без подкладки или фона — одна из наиболее сложных задач для сварщиков. Однако существует несколько эффективных методов, позволяющих значительно улучшить внешний вид швов и минимизировать дефекты при сварке без фонда.

Во-первых, очень важно тщательно подготовить кромки — зачистить от ржавчины, оксидов, краски, обезжирить. Это обеспечит хорошее смачивание расплавленным металлом и предотвратит образование пор.

Во-вторых, нужно правильно выбрать режимы сварки — силу тока, напряжение, скорость. Оптимальные параметры позволят получить плотный, равномерный шов без прожогов и наплывов.

В-третьих, очень полезно применять импульсную сварку, когда ток подается периодическими импульсами. Это дает возможность лучше контролировать формирование шва, уменьшает тепловложение.

В-четвертых, важно использовать сварочную проволоку небольшого диаметра, например 0,8 мм. Тонкая проволока обеспечивает лучшее формирование шва, особенно его корня.

И наконец, после сварки нужно тщательно зачистить и отшлифовать шов, убрать все неровности, брызги, наплывы. Это значительно улучшит внешний вид сварного соединения.

Следуя этим простым методам, можно добиться отличного качества сварных швов без использования подкладки даже в самых сложных условиях.

Проводить термическую обработку после сварки для снятия напряжений в сварном соединении

Сварка неизбежно вносит значительные напряжения в металл шва и околошовной зоны. Это связано с быстрым нагревом и охлаждением, значительными градиентами температур. Для снятия внутренних напряжений крайне важно проводить термическую обработку сварных соединений.

Наиболее распространены два основных вида термообработки после сварки: отпуск и нормализация. Отпуск заключается в нагреве конструкции до температуры 350-650°С, выдержке и медленном охлаждении. Это позволяет снять напряжения за счет релаксации кристаллической решетки металла.

Нормализация — нагрев до температуры выше критической точки и медленное охлаждение на воздухе. Это приводит к рекристаллизации металла, что также снижает напряжения.

Оптимальные режимы термообработки подбираются в зависимости от марки стали, толщины металла, параметров сварки. Например, для низкоуглеродистых сталей достаточно отпуска при 600°С, а для высокопрочных — нормализации при 850-900°С.

Как улучшить отображение сварных швов без фонда: эффективные методы для профессионалов

Для получения качественных сварных швов без подкладки профессиональные сварщики применяют различные эффективные методы.

Во-первых, очень важно использовать сварочную проволоку небольшого диаметра, порядка 0,8-1 мм. Это обеспечивает лучшее формирование шва, особенно корня шва.

Во-вторых, оптимально подобрать режимы сварки — силу тока, напряжение дуги, скорость сварки. Это позволяет получить плотный равномерный шов без прожогов и наплывов.

В-третьих, очень эффективно использовать импульсную сварку, когда ток подается короткими импульсами. Так можно лучше управлять процессом кристаллизации металла шва.

В-четвертых, обязательно нужно применять предварительный и сопутствующий подогрев деталей. Это уменьшает скорость охлаждения и деформации.

И наконец, после сварки необходимо тщательная зачистка швов от брызг, наплывов, подрезка кромок и шлифование. Это значительно улучшает внешний вид сварных соединений.

Следуя этим методам, можно получать качественные швы без подкладки даже в самых сложных условиях.

Тщательно выполнять межслойную зачистку и межслойный подогрев при многослойной сварке

Многослойная сварка широко применяется при изготовлении ответственных металлоконструкций. Однако для получения качественного многослойного шва крайне важно правильно выполнять межслойную зачистку и подогрев.

После наложения каждого слоя шва необходимо тщательно зачищать поверхность от шлака, брызг металла, наплывов. Это обеспечивает хорошее смачивание последующих слоев, предотвращает образование непроваров и пор.

Обязательно нужно производить межслойный подогрев до температуры 100-250°С. Это позволяет устранить влагу, просушить поверхность, снять напряжения в металле перед наложением очередного слоя.

Для межслойного подогрева можно использовать газовые горелки, электронагреватели, индукторы. Важно обеспечить равномерный нагрев всей свариваемой поверхности.

Следуя этим рекомендациям при многослойной сварке, можно избежать дефектов между слоями, обеспечить высокое качество и надежность сварных соединений.

Как улучшить отображение сварных швов без фонда: эффективные методы для профессионалов

Чтобы улучшить внешний вид сварных швов без подкладки, опытные сварщики применяют следующие эффективные методы.

Во-первых, очень важно использовать проволоку небольшого диаметра, 0,8-1 мм. Это дает возможность лучше формировать шов, особенно корень.

Во-вторых, нужно оптимально настроить режимы — силу тока, напряжение, скорость сварки. Это позволяет избежать дефектов формирования шва.

В-третьих, очень эффективна импульсная сварка с короткими импульсами тока. Так можно точно управлять процессом.

В-четвертых, важно использовать предварительный и сопутствующий подогрев деталей. Это уменьшает деформации и напряжения.

И наконец, после сварки нужно тщательно зачистить швы от всех неровностей, брызг, наплывов. Это существенно улучшает внешний вид.

Такие методы позволяют профессиональным сварщикам получать ideal quality welds даже без применения подкладок.

Применять импульсно-дуговую сварку для формирования ровного гладкого шва

Импульсно-дуговая сварка является одним из наиболее эффективных способов для получения качественных ровных и гладких сварных швов.

При такой сварке ток подается короткими импульсами с высокой частотой. Это позволяет очень точно управлять тепловложением в металл, обеспечить стабильное горение дуги и оптимальный процесс формирования шва.

Благодаря импульсному режиму сварочная ванна остается относительно небольшой и хорошо проконтролированной. Это дает возможность получать швы с очень ровной геометрией, без наплывов, подрезов, неровностей.

Кроме того, при импульсной сварке минимизируется проплавление основного металла и зона термического влияния. Это улучшает структуру и свойства сварного соединения.

Таким образом, применение импульсно-дуговой сварки позволяет даже опытным сварщикам получать идеально ровные, гладкие швы с высоким качеством без каких-либо дефектов.

Как улучшить отображение сварных швов без фонда: эффективные методы для профессионалов

Чтобы улучшить качество сварных швов без подкладки, опытные сварщики используют следующие эффективные методы:

— Применение проволоки небольшого диаметра, 0,8-1 мм. Это улучшает формирование шва, особенно корня.

— Оптимальный подбор режимов сварки — тока, напряжения, скорости. Позволяет избежать дефектов.

— Использование импульсной сварки с короткими импульсами тока. Обеспечивает лучшее управление процессом.

— Применение предварительного и сопутствующего подогрева деталей. Снижает деформации и напряжения.

— Тщательная зачистка швов после сварки, удаление всех неровностей и брызг. Улучшает внешний вид.

Применяя эти методы, можно добиться идеального качества сварных швов даже без использования подкладочного металла.

Использовать синергетическое управление сварочным процессом для оптимизации параметров

Синергетическое управление представляет собой эффективный подход к оптимизации параметров сварочного процесса. Оно основано на комплексном контроле и коррекции всех факторов, влияющих на сварку.

Суть синергетического управления заключается в том, что изменение одного параметра вызывает автоматическую коррекцию других параметров. Например, при увеличении скорости сварки автоматически корректируется сила тока, напряжение дуги, расход защитного газа для оптимального формирования шва.

Такой подход позволяет динамически оптимизировать сварочный процесс, обеспечивая стабильное горение дуги, равномерное формирование шва, минимизацию дефектов и искажений.

Применение синергетических сварочных источников и роботов дает возможность в режиме реального времени отслеживать состояние сварочной ванны, геометрию шва и корректировать режимы для получения идеального качества соединения.

Таким образом, синергетическое управление является перспективным инновационным решением для оптимизации любых сварочных операций.

Как улучшить отображение сварных швов без фонда: эффективные методы для профессионалов

Для улучшения внешнего вида сварных швов без подкладки опытные сварщики применяют следующие эффективные методы:

— Использование проволоки небольшого диаметра (0,8-1 мм) для лучшего формирования шва.

— Оптимальный подбор режимов сварки (тока, напряжения, скорости) для предотвращения дефектов.

— Применение импульсной сварки с короткими импульсами тока для точного управления процессом.

— Использование предварительного и сопутствующего подогрева для минимизации деформаций.

— Тщательная зачистка швов после сварки, удаление всех неровностей и брызг.

— Контроль и оптимизация параметров в режиме реального времени для стабильности процесса.

Применение этих методов позволяет даже в сложных условиях получать качественные сварные швы без применения подкладки.

Применять адаптивное управление сварочным процессом для компенсации возмущающих факторов

Адаптивное управление является эффективным методом для компенсации различных возмущающих факторов при сварке и обеспечения стабильности процесса.

Суть адаптивного управления заключается в автоматической коррекции параметров сварки в зависимости от изменения внешних условий. Например, при увеличении зазора между деталями автоматически увеличивается сварочный ток, чтобы обеспечить заполнение шва.

Адаптивные системы управления анализируют такие факторы, как напряжение дуги, ток, положение электрода, скорость сварки и осуществляют оптимальную корректировку режима для стабилизации процесса.

Это позволяет эффективно компенсировать колебания питающего напряжения, изменение свойств свариваемого металла, погрешности сборки, действие внешних сил и обеспечить высокое качество сварных соединений.

Таким образом, применение адаптивного управления делает процесс сварки более технологичным и позволяет избежать брака, связанного с возмущающими факторами.

Как улучшить отображение сварных швов без фонда: эффективные методы для профессионалов

Для улучшения внешнего вида сварных швов без фона профессионалы используют следующие эффективные методы:

— Применение тонкой сварочной проволоки (0,8-1 мм) для лучшего формирования шва.

— Оптимальный подбор режимов (тока, напряжения, скорости) для предотвращения дефектов.

— Использование импульсной сварки с короткими импульсами для управления процессом.

— Применение предварительного и сопутствующего подогрева деталей.

— Качественная подготовка и зачистка кромок для хорошего формирования шва.

— Тщательная зачистка швов после сварки, удаление всех неровностей.

— Адаптивное управление процессом для компенсации возмущающих факторов.

Следуя этим методикам, можно значительно улучшить качество сварных соединений, выполненных без применения подкладок.

Использовать сварочное оборудование с функцией контроля формирования шва

Для получения качественных сварных соединений, особенно при сварке без подкладки, очень важно использовать современное сварочное оборудование, которое имеет функции контроля и коррекции формирования сварного шва.

Такие сварочные источники оснащены системами, которые в режиме реального времени отслеживают геометрию шва с помощью датчиков, видеокамер или лазерных сканеров. При отклонении параметров шва от заданных значений происходит автоматическая корректировка режима сварки.

Это позволяет оперативно компенсировать возмущающие факторы, такие как изменение зазора, неидеальная подготовка кромок, действие внешних сил, и обеспечивает формирование ровного, качественного шва.

Кроме того, системы контроля фиксируют возникновение дефектов шва и подают сигнал сварщику или роботу для немедленного прекращения процесса и устранения брака.

Таким образом, использование оборудования с обратной связью по геометрии шва значительно повышает технологичность процесса сварки и качество выполненных соединений.

Как улучшить отображение сварных швов без фонда: эффективные методы для профессионалов

Чтобы улучшить отображение сварных швов без подкладки, опытные сварщики используют следующие эффективные методы:

— Применение тонкой сварочной проволоки (0,8-1 мм) для лучшего формирования шва.

— Оптимальный подбор режимов сварки (тока, напряжения, скорости) для предотвращения дефектов.

— Использование импульсной сварки с короткими импульсами для точного управления процессом.

— Качественная подготовка и зачистка кромок для хорошего смачивания расплавом.

— Применение сварочного оборудования с системами контроля шва.

— Тщательная зачистка швов после сварки, удаление всех неровностей и брызг.

— Использование адаптивных алгоритмов управления для компенсации возмущений.