Как производится штамповка дисков в России: раскрываем секреты

Подготовка материала для штамповки

Производство штампованных дисков в России начинается с подготовки исходного материала. Как правило, это рулоны или листы стали заданной толщины и марки. Современные производители штампованных дисков используют высококачественную сталь от проверенных поставщиков.

Перед штамповкой листы проходят тщательный контроль на отсутствие дефектов. Это крайне важно, так как любой дефект исходного материала может привести к браку готовых деталей. После контроля листы раскраивают на заготовки необходимых размеров.

Современные производители штампованных дисков используют высокоточные лазерные установки для раскроя листов. Это позволяет минимизировать отходы и вырезать заготовки сложной геометрии. Перед штамповкой кромки заготовок тщательно зачищают.

Готовые заготовки подают в штамповочный цех. Здесь на мощных прессах происходит непосредственно процесс штамповки дисков. Опытные операторы контролируют силу штамповки, чтобы получить детали точных размеров без деформаций.

После штамповки диски проходят ряд операций доводки — калибровку, отделку поверхности, термообработку. Это обеспечивает необходимые механические свойства и качество поверхности готовых деталей.

Контроль качества на выходе позволяет отбраковать возможный брак. Готовые диски упаковывают и отгружают заказчикам. Таковы основные этапы производства штампованных дисков на современных предприятиях России.

Раскрой листового металла

После тщательного контроля качества листовой прокат поступает на операцию раскроя. Это один из важнейших этапов подготовки материала для производства штампованных деталей.

Современные производители штампованных дисков используют высокоточные лазерные комплексы для раскроя листов. Луч лазера режет металл без деформаций и нагрева кромок. Это позволяет получать чистые срезы и минимизировать отходы материала.

Опытный оператор загружает в лазерный комплекс чертежи деталей и программирует раскрой. Современное программное обеспечение позволяет оптимально разместить детали на листе, минимизировав отходы.

После раскроя кромки деталей аккуратно зачищают от возможных неровностей и грата. Это важно для качественной последующей штамповки. Затем заготовки соответствующих размеров подают на штамповочные прессы.

Точный раскрой листового металла является залогом эффективного использования материала и высокого выхода годных деталей. Применение современных лазерных технологий позволяет производителям штампованных дисков оптимизировать этот процесс.

В целом, раскрой заготовок для штамповки — это наукоемкий процесс, требующий высокой квалификации персонала и технической оснащенности производства. Инвестиции в этот этап окупаются экономией материала и повышением качества деталей.

Штамповка на прессах

Подготовленные заготовки поступают на штамповку. Этот процесс производят на мощных гидравлических или кривошипных прессах усилием от сотен тонн до тысяч тонн.

Опытный наладчик устанавливает в пресс соответствующий штамп и настраивает режимы штамповки — ход ползуна, сила сжатия, скорость. От этого зависит качество готовых деталей.

Оператор вручную или с помощью манипулятора устанавливает заготовку в штамп и запускает пресс. За один ход верхняя и нижняя части штампа формуют деталь необходимой геометрии.

Современные производители штампованных дисков используют автоматизированные прессы с ЧПУ. Они позволяют минимизировать влияние человеческого фактора и повысить производительность.

После штамповки детали проходят контроль геометрии и наличия дефектов. При необходимости идет доводка или повторная штамповка. Так достигается стабильное качество изделий.

Штамповка на прессах — ключевой этап изготовления дисков. От выбора оборудования, оснастки, режимов напрямую зависит качество продукции российских производителей.

Калибровка штампованных заготовок

После штамповки заготовки часто требуют дополнительной механической обработки для придания им точных размеров и формы. Этот процесс называется калибровкой.

Калибровку осуществляют на специальных станках с ЧПУ, оснащенных калибровочным инструментом. Оператор загружает программу обработки в соответствии с чертежом детали.

Станок автоматически обрабатывает заготовку, снимая необходимый припуск и формируя заданную геометрию. Современные станки с ЧПУ обеспечивают высокую точность калибровки.

Калибровке подвергаются наиболее ответственные поверхности деталей: посадочные места, крепежные отверстия, рабочие кромки. Это позволяет достичь необходимой точности готовых изделий.

После калибровки проводят контроль размеров и формы деталей. Используются измерительные приборы и координатно-измерительные машины.

Калибровка — важный этап доводки штампованных заготовок. От точности этого процесса зависит качество сборки узлов из штампованных деталей. Внедрение станков с ЧПУ позволяет российским производителям повысить точность калибровки.

Отделка поверхности дисков

После штамповки и калибровки поверхность деталей часто требует дополнительной отделки. Это может быть полировка, покрытие, окраска. Такая обработка придает изделиям эстетичный внешний вид и защищает от коррозии.

Для полировки штампованных деталей применяют специальные полировальные станки, оснащенные абразивными кругами и пастами. Полировальщик устанавливает режимы для достижения зеркальной гладкости поверхности без прижогов.

Оцинкование и гальванические покрытия наносят на погружных линиях. Оператор контролирует толщину и качество получаемых покрытий.

Для окраски используются краскопульты, окунания в ванны. Качественная подготовка поверхности и соблюдение техпроцесса обеспечивают стойкое и декоративное покрытие.

Качественная отделка поверхности штампованных деталей позволяет улучшить их внешний вид, повысить коррозионную стойкость. Это важно для многих отраслей, где применяются штампованные диски и другие изделия.

Контроль качества готовых деталей

После всех технологических операций штампованные детали проходят контроль качества. Это позволяет гарантировать соответствие продукции требованиям чертежа и технических условий.

Визуальный контроль на наличие внешних дефектов проводят опытные контролеры. Используются оптические приборы для увеличения — лупы, микроскопы.

Измерение размеров и геометрии осуществляют с помощью специальных измерительных инструментов — штангенциркулей, микрометров, калибров. Это позволяет выявить детали, отклоняющиеся от заданных допусков.

Современные производители штампованных дисков применяют координатно-измерительные машины. Они автоматически сканируют детали и выявляют отклонения геометрии.

При обнаружении брака детали идут на доработку или утилизируются. Годные детали упаковывают и отправляют заказчику. Тщательный контроль качества — залог успеха производителя штампованных деталей.

Упаковка и маркировка продукции

После контроля качества штампованные детали поступают на упаковку и маркировку. Это необходимо для их сохранности при транспортировке и хранении у заказчика.

Для упаковки используются картонные или деревянные ящики, пластиковые поддоны, стрейч-пленка. Упаковщики вручную или на автоматических линиях формируют упаковочные единицы в соответствии с заказом.

Маркировка наносится непосредственно на изделия и упаковку. Это может быть тип и размер детали, номер партии, дата выпуска, штрихкод и другие данные. Используются принтеры, клеймение, лазерная маркировка.

Упаковка и маркировка позволяют однозначно идентифицировать продукцию при отгрузке заказчику. Это исключает пересортицу и потерю изделий. Качественная упаковка обеспечивает сохранность штампованных деталей при транспортировке.

Логистика и отгрузка заказчику

Последний этап производства штампованных дисков — логистика и отгрузка продукции заказчику.

Упакованные изделия поступают на склад готовой продукции. Сотрудники склада размещают их на стеллажах и вносят данные в учетную систему. Маркировка позволяет быстро находить нужные позиции.

При получении заявки от заказчика формируется отгрузочная партия согласно спецификации. Используются грузоподъемная техника и упаковочное оборудование для комплектации заказа.

Для доставки продукции обычно привлекаются транспортные компании. Водители забирают груз и доставляют заказчику с соблюдением сроков и условий перевозки.

Логистика играет важную роль в обеспечении своевременных поставок штампованных деталей потребителю. Отлаженные процессы на этом этапе — залог успешного бизнеса производителя.

Проектирование штампов

Важнейшим этапом подготовки производства штампованных дисков является проектирование штампов. Этим занимается специальное конструкторское бюро на предприятии или привлеченное проектное бюро.

Конструктор анализирует чертеж детали и требования к ней. Затем в САПР разрабатывается 3D модель штампа, включающая пуансоны, матрицы, направляющие, прижимы и другие элементы.

Проектировщик учитывает сложность детали, тип пресса, материал заготовки, требования к точности, срок службы штампа. Это позволяет спроектировать оснастку для устойчивого процесса штамповки.

По готовым 3D моделям изготавливаются чертежи штампа. Они передаются в цех для производства оснастки. Качественное проектирование штампов крайне важно для выпуска штампованных деталей в заданном объеме и требуемого качества.

Изготовление штамповой оснастки

По готовым чертежам штампового бюро осуществляется изготовление штамповой оснастки в инструментальном цехе. Это ответственный этап, так как качество штампов напрямую влияет на производство штампованных деталей.

Для изготовления штампов применяют высокоточные обрабатывающие центры с ЧПУ. Используются современные инструменты и приспособления для фрезерования, точения, шлифования, электроэрозионной обработки.

Особое внимание уделяется точности изготовления рабочих поверхностей штампа — от этого зависит размерная точность штампованных деталей. После механической обработки следует термообработка для придания штампу необходимой износостойкости.

Готовые штампы проходят контроль качества, после чего их устанавливают на штамповочные прессы и запускают в работу. Современное оснащение инструментального производства позволяет российским предприятиям обеспечивать высокое качество штампов.

Термообработка штампованных деталей

Многие штампованные детали после изготовления подвергаются термической обработке. Целями такой обработки являются:

— Повышение прочности и износостойкости деталей. Применяется закалка и отпуск.

— Снятие внутренних напряжений после штамповки. Используется отжиг.

— Получение заданной структуры металла. Проводится нормализация.

Для термообработки штампованных деталей используются печи, вакуумные и защитные среды. Режимы нагрева и охлаждения подбираются в зависимости от материала и геометрии деталей.

Контроль результатов термообработки включает проверку твердости, структуры металла, наличия деформаций. Это позволяет гарантировать соответствие механических свойств заданным параметрам.

Качественная термообработка обеспечивает надежность штампованных деталей в эксплуатации. Современные производители уделяют ей пристальное внимание.

Хранение и ремонт штампов

Для обеспечения стабильного производства штампованных деталей важное значение имеет правильное хранение и своевременный ремонт штампов.

После изготовления штампы помещают в специальные стеллажи инструментального цеха. Они располагаются в соответствии с маркировкой и размерами. Ответственные лица контролируют наличие и состояние оснастки.

При длительном хранении штампы консервируют смазочными материалами для предотвращения коррозии. Периодически проводится переконсервация.

По мере износа штампы ремонтируются с заменой рабочих элементов. Для этого инструментальный цех имеет заготовки и полуфабрикаты штампов. Квалифицированные слесари-инструментальщики выполняют разборку, доводку и сборку штампов.

Грамотное хранение и своевременный ремонт штампов продлевает срок их службы и обеспечивает выпуск качественных штампованных деталей.

Охрана труда при штамповке

Производство штампованных дисков требует строгого соблюдения норм охраны труда. Это связано с наличием опасных факторов:

— Работа на мощном штамповочном оборудовании. Возможны травмы при неправильной эксплуатации прессов.

— Использование грузоподъемных механизмов при перемещении заготовок и готовых деталей. Риск падения груза.

— Применение смазочно-охлаждающих жидкостей. Возможно раздражение кожи и попадание в органы дыхания.

— Повышенный уровень шума в цехах. Существует опасность повреждения слуха.

— Запыленность на некоторых операциях. Может вызвать заболевания органов дыхания.

Для минимизации рисков проводятся инструктажи по охране труда, обучение безопасным приемам работы, выдача средств защиты. Строгое соблюдение требований охраны труда — залог безопасности персонала при производстве штампованных деталей.

Автоматизация процессов штамповки

Современные производители штампованных деталей активно внедряют автоматизацию для повышения производительности и качества. Основные направления автоматизации:

— Штамповочные прессы с ЧПУ, роботизированные комплексы. Они осуществляют автоматическую загрузку-выгрузку заготовок, смену инструмента.

— Автоматические линии сборки и сварки штампованных изделий. Роботы выполняют точную сборку, аппараты контактной сварки сваривают детали за доли секунды.

— Обрабатывающие центры с ЧПУ для изготовления штампов. Позволяют минимизировать участие оператора, повысить точность.

— Автоматизация термической обработки в печах. Заданные программы обеспечивают строгое соблюдение режимов для стабильного качества.

— Контрольно-измерительные машины. Автоматически проверяют соответствие геометрии деталей чертежу.

Автоматизация сокращает трудозатраты на производство штампованных деталей и снижает брак.

Перспективы развития штамповочного производства

Производство штампованных деталей в России имеет хорошие перспективы для дальнейшего развития. Основные направления:

— Внедрение нового высокопроизводительного оборудования. Использование прессов с сервоприводами, роботизированных комплексов позволит повысить объемы производства и снизить себестоимость.

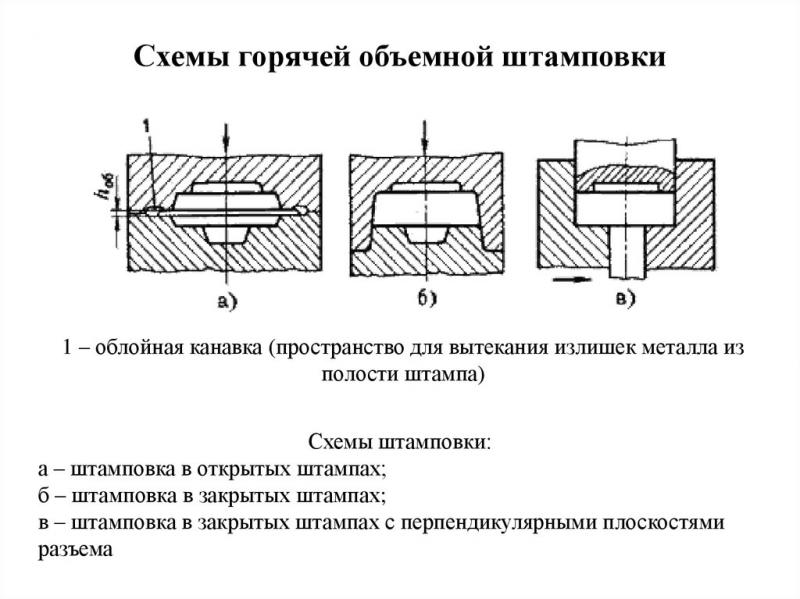

— Освоение технологий горячей объемной штамповки. Это даст возможность изготавливать более сложные детали за одну операцию.

— Применение новых инструментальных и конструкционных сталей. Обеспечит повышение стойкости штампов и точности деталей.

— Внедрение цифровых технологий проектирования и моделирования процессов штамповки. Это сократит сроки подготовки производства.

— Расширение ассортимента штампованных изделий, в том числе освоение импортозамещающей продукции.

Развитие штамповочного производства будет способствовать росту промышленного потенциала России.